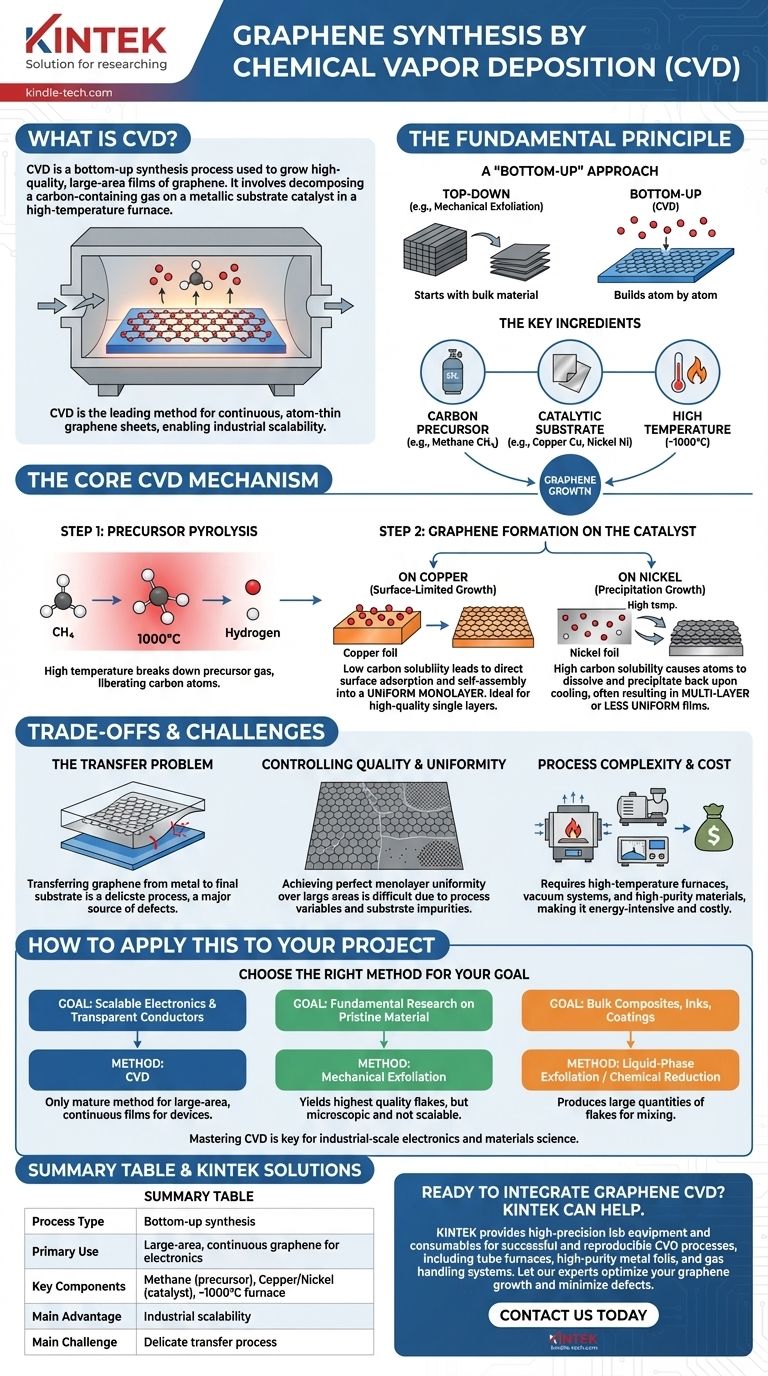

In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo di sintesi utilizzato per far crescere film di grafene di alta qualità e di grandi dimensioni. Funziona introducendo un gas contenente carbonio (un precursore) in un forno ad alta temperatura, dove si decompone sulla superficie di un substrato metallico, che agisce da catalizzatore. Questi atomi di carbonio decomposti si dispongono quindi nella struttura a reticolo esagonale del grafene.

La Deposizione Chimica da Vapore è il principale metodo industriale per produrre grafene non come polvere, ma come un foglio continuo, spesso un atomo. Il suo vantaggio principale è la scalabilità, che consente la creazione di film abbastanza grandi per applicazioni elettroniche, un'impresa irraggiungibile con la maggior parte degli altri metodi.

Il Principio Fondamentale: Costruire il Grafene Atomo per Atomo

Un Approccio "Bottom-Up"

La sintesi del grafene è ampiamente divisa in due categorie: "top-down" e "bottom-up".

I metodi top-down, come l'esfoliazione meccanica, partono da un grande pezzo di grafite e lo scompongono in singoli strati. Al contrario, la CVD è un metodo bottom-up. Parte da singoli atomi di carbonio da un gas e costruisce la struttura del grafene da zero, in modo simile alla posa di singole piastrelle per formare un mosaico.

Gli Ingredienti Chiave

Il processo CVD per il grafene si basa su tre componenti principali che lavorano in concerto:

- Precursore di Carbonio: Un gas idrocarburico, più comunemente il metano (CH₄), che funge da fonte di atomi di carbonio.

- Substrato Catalitico: Una lamina di metallo di transizione, tipicamente Rame (Cu) o Nichel (Ni), su cui cresce il grafene. Il ruolo del metallo è quello di ridurre drasticamente l'energia richiesta per la reazione.

- Alta Temperatura: Il processo avviene in un forno a temperature che spesso si avvicinano ai 1000°C per fornire l'energia necessaria a scomporre il gas precursore e facilitare la disposizione degli atomi.

Il Meccanismo Centrale della CVD

La sintesi del grafene tramite CVD è un processo in due fasi che avviene all'interno della camera di reazione.

Fase 1: Pirolisi del Precursore

Innanzitutto, l'alta temperatura provoca la decomposizione del gas precursore. Ad esempio, il metano si scompone in atomi di carbonio e idrogeno.

Questa fase, nota come pirolisi, libera efficacemente i singoli atomi di carbonio che verranno utilizzati per costruire il foglio di grafene.

Fase 2: Formazione del Grafene sul Catalizzatore

Una volta liberi, gli atomi di carbonio formano il reticolo di grafene sul substrato metallico. Il meccanismo esatto dipende fortemente dal metallo scelto.

Sul Rame, la crescita è un processo limitato alla superficie. Il carbonio ha una solubilità molto bassa nel rame, quindi gli atomi si adsorbono direttamente sulla superficie della lamina e si auto-assemblano in un monostrato di grafene singolo e uniforme. Questo rende il rame ideale per produrre film monostrato di alta qualità.

Sul Nichel, il meccanismo è diverso. Il carbonio ha una maggiore solubilità nel nichel, quindi gli atomi si dissolvono prima nel metallo sfuso ad alta temperatura. Quando il metallo viene raffreddato, la solubilità del carbonio diminuisce, costringendo gli atomi disciolti a precipitare nuovamente sulla superficie, dove formano strati di grafene. Ciò può portare a film multistrato o meno uniformi.

Comprendere i Compromessi e le Sfide

Sebbene potente, la CVD non è priva di complessità e limitazioni. Comprendere questi compromessi è fondamentale per qualsiasi applicazione pratica.

Il Problema del Trasferimento

Il grafene cresciuto tramite CVD è formato su una lamina metallica, ma la maggior parte delle applicazioni elettroniche richiede che sia su un substrato isolante come il biossido di silicio. Ciò richiede un processo di trasferimento.

Il film di grafene deve essere sollevato con cura dal metallo e spostato sul substrato finale. Questo passaggio delicato è una fonte primaria di difetti, rughe, strappi e contaminazione che possono degradare le eccezionali proprietà del grafene.

Controllo della Qualità e dell'Uniformità

Ottenere un monostrato perfettamente uniforme e privo di difetti su una vasta area è estremamente difficile.

Fattori come il flusso di gas, i gradienti di temperatura e la purezza della lamina metallica possono portare alla formazione di patch multistrato, bordi di grano (giunzioni tra diversi domini in crescita) e vacanze nel reticolo atomico. Le proprietà elettriche del film dipendono fortemente da questa qualità strutturale.

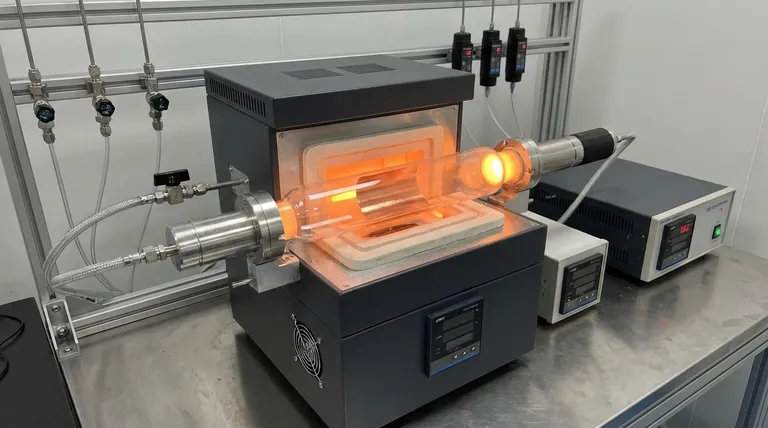

Complessità e Costo del Processo

La CVD richiede attrezzature specializzate, inclusi forni ad alta temperatura, sistemi a vuoto e controllori precisi del flusso di gas. La necessità di lamine metalliche ad alta purezza e la natura ad alta intensità energetica del processo contribuiscono al suo costo e alla sua complessità complessivi.

Come Applicare Questo al Tuo Progetto

Il miglior metodo di sintesi dipende interamente dal tuo obiettivo finale. La CVD è uno strumento potente, ma non è una soluzione universale.

- Se il tuo obiettivo principale è l'elettronica scalabile o i conduttori trasparenti: La CVD è la strada più praticabile. È l'unico metodo maturo per produrre i film di grafene continui e di grandi dimensioni richiesti per dispositivi come touch screen, sensori e transistor di prossima generazione.

- Se il tuo obiettivo principale è la ricerca fondamentale su materiale incontaminato: L'esfoliazione meccanica (il "metodo del nastro adesivo") è superiore. Produce le scaglie di grafene di altissima qualità e più perfette elettronicamente, ma sono microscopiche e non scalabili.

- Se il tuo obiettivo principale sono compositi sfusi, inchiostri o rivestimenti: L'esfoliazione in fase liquida o la riduzione chimica dell'ossido di grafene sono scelte migliori. Questi metodi top-down producono grandi quantità di scaglie di grafene ideali per la miscelazione in polimeri, vernici o batterie.

In definitiva, padroneggiare la CVD è fondamentale per sbloccare il potenziale del grafene per trasformare l'elettronica e la scienza dei materiali su scala industriale.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Sintesi bottom-up |

| Uso Primario | Film di grafene continui e di grandi dimensioni per l'elettronica |

| Componenti Chiave | Metano (precursore), Rame/Nichel (catalizzatore), forno a ~1000°C |

| Vantaggio Principale | Scalabilità industriale |

| Sfida Principale | Delicato processo di trasferimento ai substrati finali |

Pronto a Integrare la CVD del Grafene nel Tuo Flusso di Lavoro di Laboratorio?

Padroneggiare la sintesi di grafene di alta qualità è cruciale per l'elettronica e la scienza dei materiali di prossima generazione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alta precisione—dai forni a tubo alle lamine metalliche ad alta purezza e ai sistemi di gestione del gas—essenziali per un processo CVD di successo e riproducibile.

Lasciaci aiutarti a raggiungere i tuoi obiettivi di ricerca e sviluppo. I nostri esperti possono assisterti nella selezione degli strumenti giusti per ottimizzare la crescita del tuo grafene, garantendo uniformità e minimizzando i difetti.

Contattaci oggi tramite il nostro modulo di contatto per discutere le tue specifiche esigenze di laboratorio e come KINTEK può supportare la tua innovazione nei materiali avanzati.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione