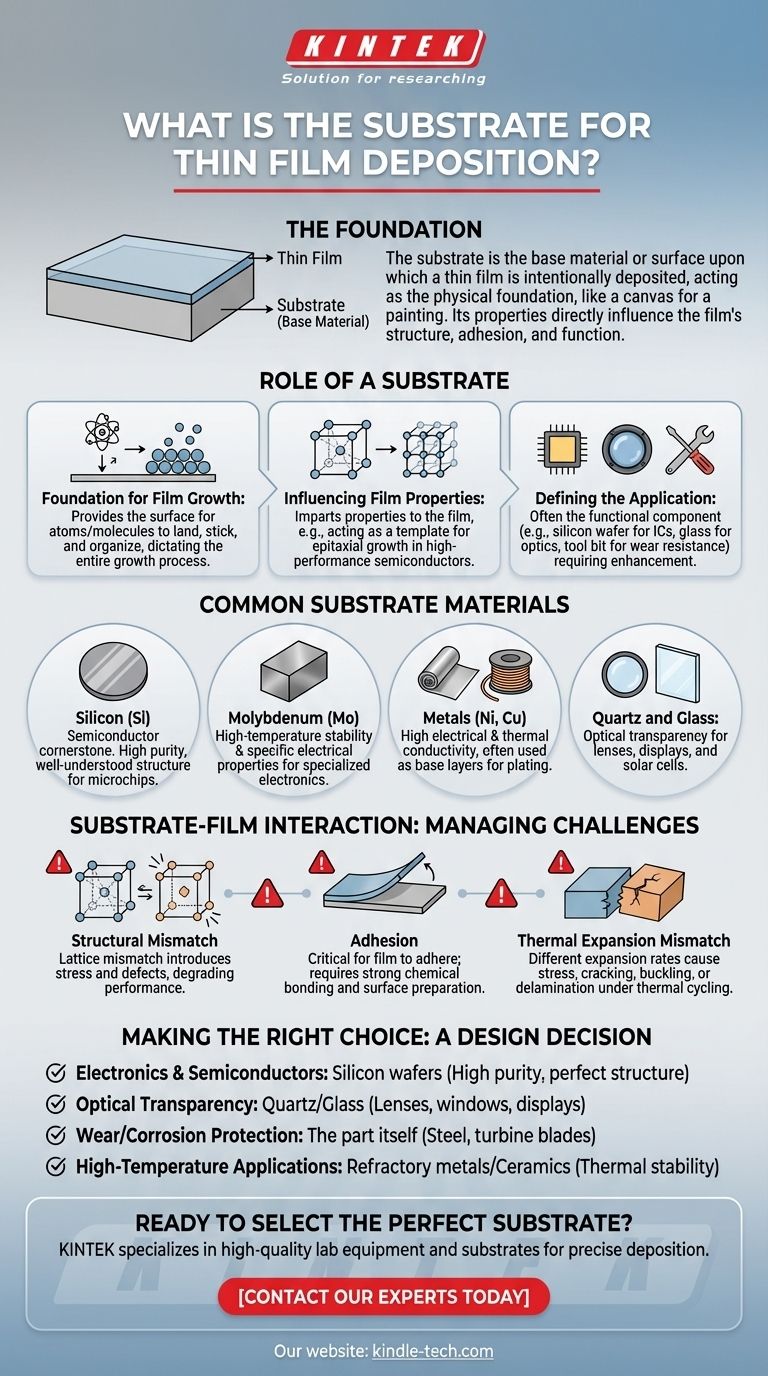

Nella deposizione di film sottili, il substrato è il materiale di base o la superficie su cui viene intenzionalmente depositato un film sottile. Agisce come fondamento fisico per il film, molto simile a una tela per un dipinto. La scelta del substrato è fondamentale, poiché le sue proprietà influenzano direttamente la struttura, l'adesione e la funzione finale del prodotto rivestito.

Il substrato è molto più di un supporto passivo; è un componente attivo nel processo di deposizione. Le sue caratteristiche chimiche e fisiche, dalla struttura cristallina alla dilatazione termica, sono fondamentali per la qualità e le prestazioni del film sottile stesso.

Qual è il ruolo di un substrato?

Comprendere la funzione del substrato è fondamentale per comprendere l'intero processo di deposizione. Esso svolge diverse funzioni critiche oltre al semplice essere una superficie da rivestire.

La base per la crescita del film

Il substrato fornisce la superficie fisica dove gli atomi o le molecole provenienti dalla sorgente di deposizione (ad esempio, un vapore nel PVD o precursori chimici nel CVD) atterrano, aderiscono e si organizzano. L'interazione iniziale tra il materiale di deposizione e la superficie del substrato determina l'intero processo di crescita che segue.

Influenza sulle proprietà del film

Le proprietà del substrato vengono trasferite al film. Ad esempio, la struttura cristallina di un substrato può agire come modello, influenzando l'orientamento cristallino del film in crescita. Questo è noto come crescita epitassiale ed è cruciale nella produzione di semiconduttori ad alte prestazioni.

Definizione dell'applicazione

In molti casi, il substrato è il componente funzionale che necessita di miglioramento. Il film sottile è semplicemente il mezzo per migliorarlo. Un wafer di silicio è il substrato per la costruzione di circuiti integrati, una lastra di vetro è il substrato per un rivestimento antiriflesso e uno utensile metallico è il substrato per un rivestimento resistente all'usura.

Materiali substrato comuni

La scelta del substrato è dettata interamente dall'applicazione finale. Sebbene si possano utilizzare innumerevoli materiali, alcuni sono particolarmente comuni nelle industrie principali.

Silicio (Si)

Il silicio è la pietra angolare dell'industria dei semiconduttori. Come substrato, la sua elevata purezza, la struttura cristallina ben compresa e i processi di produzione consolidati lo rendono la scelta predefinita per la creazione di microchip e altri componenti elettronici.

Molibdeno (Mo)

Il molibdeno è spesso utilizzato in applicazioni che richiedono stabilità ad alte temperature o proprietà elettroniche specifiche. Le sue proprietà strutturali sono un fattore noto nella crescita del film, rendendolo un substrato ben caratterizzato per la ricerca e l'elettronica specializzata.

Metalli (Ni, Cu)

Metalli come nichel e rame sono substrati comuni, specialmente quando il prodotto finale richiede un'elevata conducibilità elettrica o termica. Sono anche frequentemente utilizzati come strato di base per successivi processi di placcatura come l'elettrodeposizione.

Quarzo e Vetro

Quando la trasparenza ottica è il requisito principale, il quarzo e il vetro sono i substrati ideali. Sono utilizzati per tutto, dalle lenti rivestite e filtri ottici agli elettrodi trasparenti per display e celle solari.

Comprendere i compromessi: l'interazione substrato-film

Il successo di un rivestimento a film sottile dipende interamente dalla compatibilità tra il film e il substrato. Diverse sfide chiave devono essere gestite.

Disadattamento strutturale

Un problema significativo è il disadattamento strutturale tra il reticolo cristallino del substrato e quello del film. I riferimenti indicano un disadattamento di circa il 13% per il molibdeno e circa il 20% per il silicio con determinati film. Questo disadattamento introduce stress e difetti nel film, il che può degradare le sue prestazioni elettriche, ottiche o meccaniche.

Adesione

Un film sottile è inutile se non aderisce correttamente al substrato. L'adesione dipende dai legami chimici e dalle forze fisiche tra i due materiali. La superficie del substrato deve spesso essere meticolosamente pulita o trattata per promuovere un forte legame e impedire che il film si sfaldi o si stacchi.

Disadattamento di dilatazione termica

Se il substrato e il film sottile si espandono e si contraggono a velocità diverse con i cambiamenti di temperatura, si può accumulare un'enorme sollecitazione. Questo disadattamento può causare la fessurazione, l'incurvamento o la delaminazione del film, specialmente nelle applicazioni che subiscono cicli termici.

Fare la scelta giusta per il vostro obiettivo

La selezione di un substrato è una decisione di progettazione critica basata sul risultato previsto.

- Se il vostro obiettivo principale sono l'elettronica e i semiconduttori: I wafer di silicio sono lo standard industriale grazie alla loro elevata purezza e alla struttura cristallina perfetta.

- Se il vostro obiettivo principale è la trasparenza ottica: Sono necessari quarzo o vetro speciale per applicazioni come lenti, finestre e display.

- Se il vostro obiettivo principale è la resistenza all'usura o la protezione dalla corrosione: Il substrato è spesso la parte stessa — un utensile in acciaio, una pala di turbina o un impianto medico — scelto per le sue proprietà meccaniche di massa.

- Se il vostro obiettivo principale sono le applicazioni ad alta temperatura: Metalli refrattari come il molibdeno o substrati ceramici sono scelti per la loro capacità di rimanere stabili sotto stress termico estremo.

In definitiva, il substrato non è un ripensamento, ma un elemento fondamentale che definisce le capacità e l'affidabilità del prodotto finale.

Tabella riassuntiva:

| Materiale Substrato Comune | Applicazione/Caso d'uso principale |

|---|---|

| Silicio (Si) | Semiconduttori e microelettronica |

| Molibdeno (Mo) | Applicazioni ad alta temperatura ed elettronica specializzata |

| Metalli (Ni, Cu) | Alta conducibilità e strati di base per la placcatura |

| Quarzo e Vetro | Trasparenza ottica (lenti, display, celle solari) |

Pronto a selezionare il substrato perfetto per la tua applicazione di film sottili?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, inclusi substrati personalizzati per processi di deposizione precisi. Sia che lavoriate con semiconduttori, ottica o materiali ad alta temperatura, la nostra esperienza assicura che la vostra base sia solida.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio con soluzioni affidabili e orientate alle prestazioni.

Guida Visiva

Prodotti correlati

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Vetro ottico float di calce sodata per uso di laboratorio

Domande frequenti

- Qual è la differenza tra il quenching interno ed esterno? Una guida ai meccanismi di quenching della fluorescenza

- Cosa si intende per film stratificato? Analizzare le profondità della narrazione cinematografica

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Quale ruolo svolge un filtro in fibra di quarzo in un reattore catalitico a flusso continuo? Migliora la stabilità del letto e il flusso

- Qual è il principio dell'effetto di spegnimento (quenching)? Sfruttare le interazioni molecolari per controllare la fluorescenza