Nella Deposizione Chimica da Vapore (CVD), il substrato non è un materiale singolo e universale. È invece una superficie accuratamente scelta che deve essere stabile a temperature molto elevate e chimicamente compatibile con i reagenti gassosi utilizzati per creare il film desiderato. Ad esempio, materiali come il foglio di rame sono comunemente usati come substrati per far crescere materiali avanzati come il grafene.

La scelta di un substrato è una decisione di progettazione fondamentale in qualsiasi processo CVD. Non è semplicemente un supporto passivo, ma un componente attivo le cui proprietà termiche e chimiche controllano direttamente la formazione e la qualità del film depositato finale.

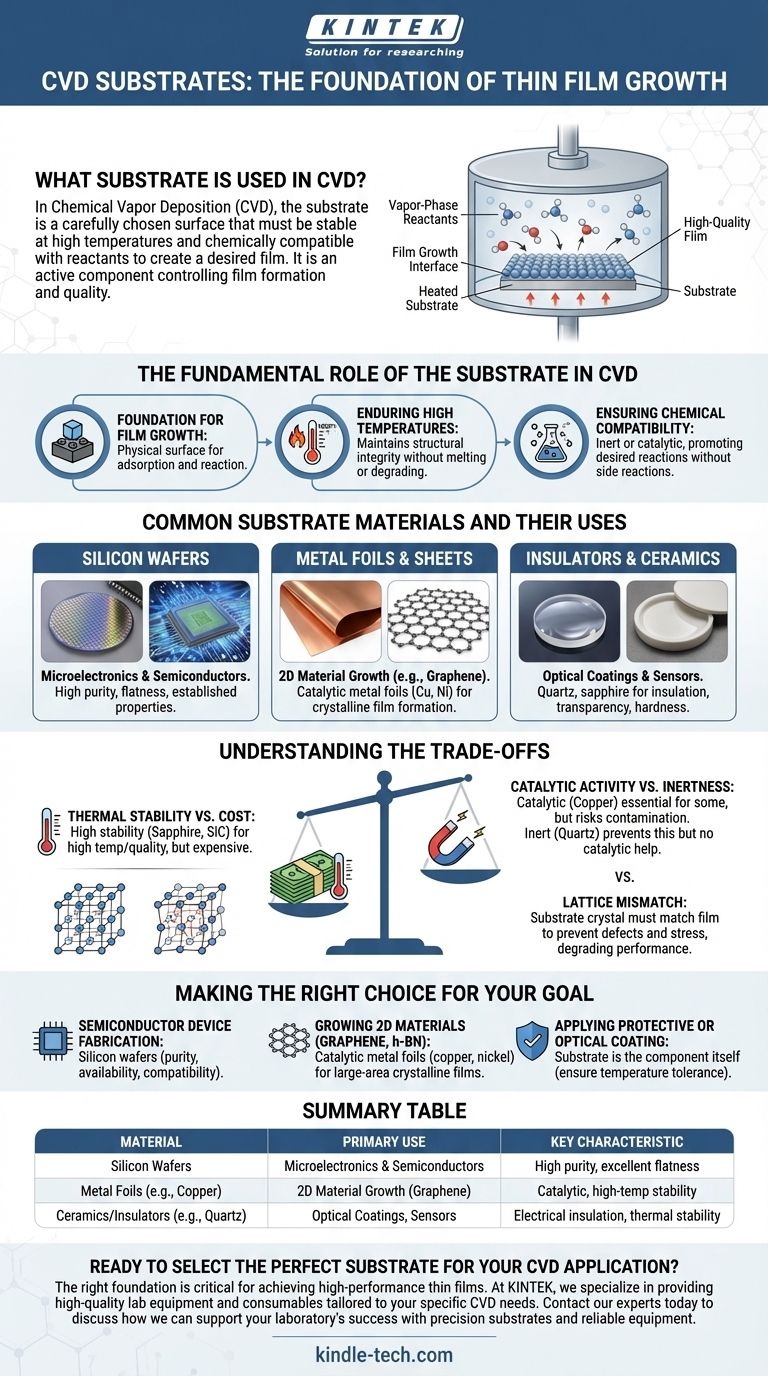

Il Ruolo Fondamentale del Substrato nella CVD

Per capire perché vengono scelti determinati materiali, dobbiamo prima comprendere le tre funzioni principali del substrato all'interno del reattore CVD.

La Base per la Crescita del Film

Il substrato fornisce la superficie fisica su cui i reagenti chimici in fase vapore si adsorbono e reagiscono per formare un film solido non volatile. L'intero processo di deposizione avviene all'interfaccia tra il substrato caldo e il gas circostante.

Resistenza alle Alte Temperature

La CVD è un processo ad alta temperatura, spesso condotto a 1000°C (1832°F) o superiore. Il substrato deve mantenere la sua integrità strutturale e chimica senza fondere, deformarsi o degradarsi in queste condizioni estreme.

Garantire la Compatibilità Chimica

Il substrato deve essere compatibile con i gas precursori e con il materiale del film finale. Idealmente, rimane inerte o, in alcuni casi, agisce come catalizzatore che promuove attivamente la reazione chimica desiderata, evitando al contempo reazioni secondarie indesiderate.

Materiali Substrato Comuni e i Loro Usi

Il substrato specifico viene scelto in base al materiale che viene depositato e all'applicazione finale.

Wafer di Silicio

Per la microelettronica e la fabbricazione di semiconduttori, i wafer di silicio sono il substrato più comune. La loro elevata purezza, planarità e le proprietà ben comprese li rendono la base ideale per costruire i circuiti integrati presenti in quasi tutti i dispositivi elettronici moderni.

Fogli e Lastre Metalliche

Quando si fanno crescere materiali 2D avanzati come il grafene, vengono utilizzati fogli metallici catalitici come il rame o le leghe rame-nichel. Questi metalli non solo tollerano le alte temperature, ma catalizzano anche la decomposizione dei gas precursori (come il metano) per formare un film cristallino di alta qualità sulla loro superficie.

Isolanti e Ceramiche

Per le applicazioni che richiedono isolamento elettrico, trasparenza ottica o estrema durezza, vengono impiegati substrati come quarzo, zaffiro o varie ceramiche. Questi sono usati per creare rivestimenti ottici, strati protettivi su componenti di sensori o film su altri dispositivi non conduttivi.

Comprendere i Compromessi

La selezione di un substrato comporta il bilanciamento dei requisiti di prestazione con i limiti pratici.

Stabilità Termica vs. Costo

I materiali con eccezionale stabilità termica, come lo zaffiro o il carburo di silicio, consentono processi ad altissima temperatura e una qualità del film superiore. Tuttavia, sono significativamente più costosi di materiali come il vetro o il silicio standard, il che può limitare la temperatura massima del processo.

Attività Catalitica vs. Inerzia

Un substrato catalitico come il rame è essenziale per alcune reazioni, ma può anche essere una fonte di contaminazione se gli atomi metallici diffondono nel film in crescita. Un substrato inerte come il quarzo previene ciò, ma non offre alcun aiuto catalitico, il che può comportare velocità di crescita più lente o film di qualità inferiore.

Disadattamento Reticolare (Lattice Mismatch)

Nelle applicazioni avanzate come l'epitassia, l'obiettivo è far crescere un film cristallino perfettamente ordinato. La struttura cristallina del substrato (il suo "reticolo") deve corrispondere strettamente a quella del film per prevenire difetti. Un significativo disadattamento reticolare tra il substrato e il film può introdurre stress e imperfezioni, degradando le prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del substrato è determinata interamente dall'obiettivo del tuo processo di deposizione.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi a semiconduttore: I wafer di silicio sono la scelta standard del settore grazie alla loro purezza, disponibilità e compatibilità di processo consolidata.

- Se il tuo obiettivo principale è la crescita di materiali 2D come grafene o h-BN: Sono necessari fogli metallici catalitici come rame e nichel per facilitare la reazione chimica e produrre film cristallini di grande area.

- Se il tuo obiettivo principale è applicare un rivestimento protettivo o ottico: Il substrato sarà il componente stesso (ad esempio, uno utensile, una lente) e la chiave è assicurarsi che possa resistere al processo senza danni.

In definitiva, la selezione del substrato corretto è il primo passo critico per ingegnerizzare un processo CVD di successo e ottenere le proprietà del film desiderate.

Tabella Riassuntiva:

| Materiale Substrato | Caso d'Uso Principale | Caratteristica Chiave |

|---|---|---|

| Wafer di Silicio | Microelettronica e Semiconduttori | Elevata purezza, eccellente planarità |

| Fogli Metallici (es. Rame) | Crescita di Materiali 2D (Grafene) | Catalitico, stabilità alle alte temperature |

| Ceramiche/Isolanti (es. Quarzo) | Rivestimenti Ottici, Sensori | Isolamento elettrico, stabilità termica |

Pronto a selezionare il substrato perfetto per la tua applicazione CVD? La base giusta è fondamentale per ottenere film sottili ad alte prestazioni. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità, personalizzati per le tue specifiche esigenze CVD. Sia che tu stia lavorando con wafer semiconduttori, fogli metallici catalitici o ceramiche speciali, la nostra esperienza assicura che il tuo processo funzioni in modo efficiente ed efficace. Contatta oggi i nostri esperti per discutere come possiamo supportare il successo del tuo laboratorio con substrati di precisione e attrezzature affidabili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono i catalizzatori utilizzati nella CVD per la preparazione di SWCNT? Ferro, Cobalto e Nichel Spiegati

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Cos'è il processo di crescita per deposizione chimica da vapore? Costruire film sottili superiori partendo dall'atomo

- Quali sono i potenziali usi del grafene? Sbloccare l'elettronica, l'energia e i materiali di prossima generazione

- Quali sono gli svantaggi della deposizione chimica da fase vapore? Principali limitazioni da considerare

- Quali sono le fasi della deposizione chimica da vapore? Una guida al processo CVD in 7 fasi

- Cos'è la tecnica di sputtering per la deposizione di film sottili? Ottieni una qualità superiore dei film sottili

- Cos'è lo sputtering nelle tecniche di deposizione di metalli? Ottenere rivestimenti a film sottile superiori