In sintesi, la sinterizzazione ceramica è un processo ad alta temperatura che trasforma una polvere ceramica compattata in un componente solido, denso e resistente. Ciò si ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, inducendo le singole particelle a fondersi attraverso la diffusione atomica, riducendo la porosità e aumentando significativamente la resistenza meccanica del pezzo.

La sinterizzazione non è semplicemente un processo di riscaldamento; è la trasformazione critica in cui un fragile compatto di polvere, noto come "corpo verde", viene convertito in un pezzo ceramico robusto e funzionale. L'intero metodo è un atto di bilanciamento tra temperatura, tempo e pressione per ottenere la massima densità controllando al contempo la microstruttura finale del materiale.

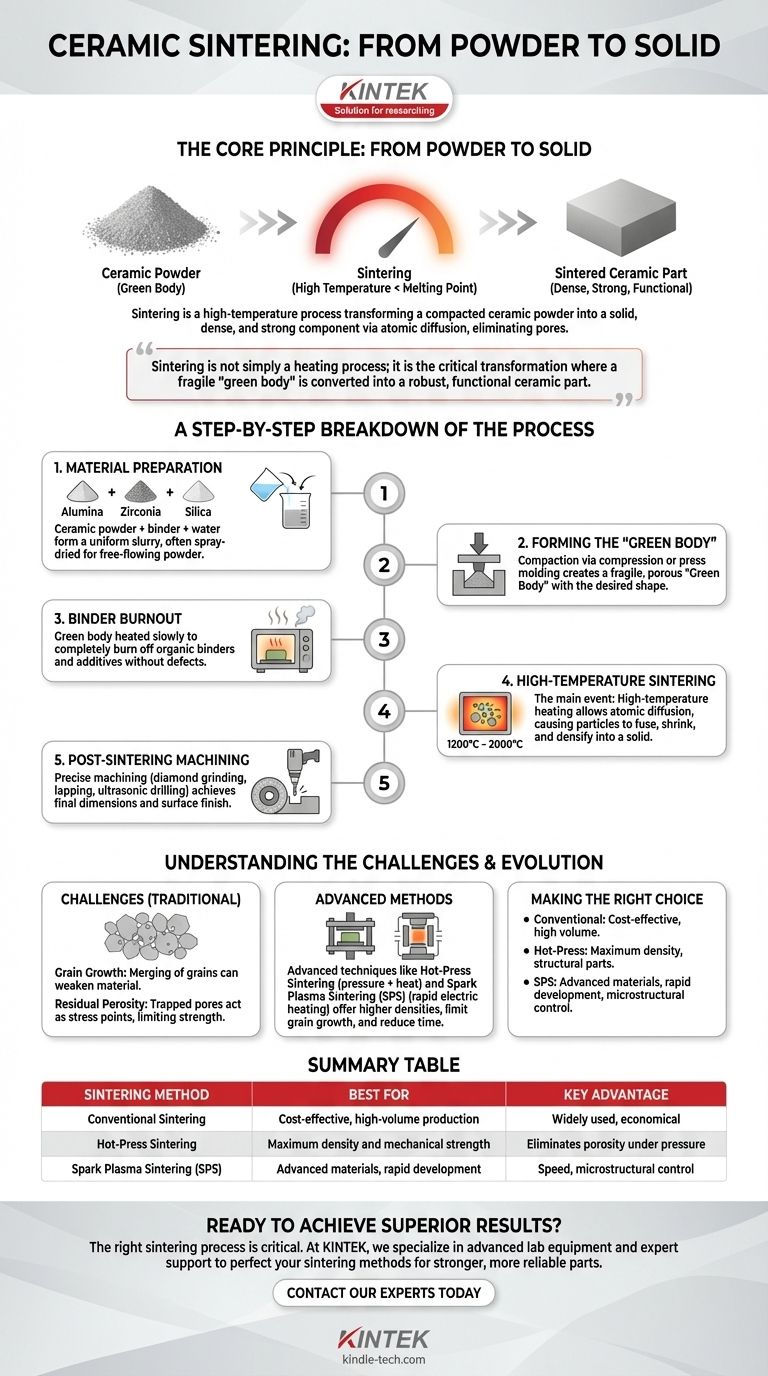

Il Principio Fondamentale: Dalla Polvere al Solido

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico applicato a un compatto di polvere. Ad alte temperature, gli atomi delle singole particelle ceramiche migrano attraverso i confini delle particelle adiacenti, creando legami chimici.

Questo processo di diffusione atomica fa sì che i colli tra le particelle crescano, eliminando gradualmente gli spazi vuoti, ovvero i pori, tra di esse. Il materiale si densifica e si restringe, risultando in una massa solida e coesa.

L'Obiettivo: Densità e Resistenza

L'obiettivo primario della sinterizzazione è ridurre o eliminare la porosità presente nel compatto di polvere iniziale. Un "corpo verde" è meccanicamente debole perché è tenuto insieme solo dall'attrito e da leganti deboli.

Fondendo le particelle ed eliminando questi vuoti, la sinterizzazione aumenta drasticamente la densità, la durezza e la resistenza meccanica del materiale. Le proprietà finali di un componente ceramico sono determinate quasi interamente dal successo della fase di sinterizzazione.

Una Scomposizione Passo Passo del Processo

Passo 1: Preparazione del Materiale

Il processo inizia con una polvere ceramica accuratamente selezionata, come allumina, zirconia o silice. Queste materie prime sono spesso mescolate con acqua, un legante (un additivo organico che aiuta le particelle a rimanere unite) e altri agenti per formare una sospensione uniforme.

Questa sospensione viene quindi tipicamente essiccata a spruzzo per creare una polvere omogenea e scorrevole, pronta per la fase successiva.

Passo 2: Formazione del "Corpo Verde"

La polvere preparata viene posta in uno stampo e compattata sotto alta pressione. Ciò avviene spesso tramite stampaggio a compressione o a pressa.

L'oggetto risultante è noto come "corpo verde". Ha la forma desiderata ma è fragile e poroso, privo di qualsiasi significativa resistenza meccanica.

Passo 3: Eliminazione del Legante (Burnout)

Il corpo verde viene quindi riscaldato a una temperatura relativamente bassa. Questa fase cruciale è progettata per bruciare lentamente e completamente i leganti organici e gli altri additivi della fase di preparazione.

Se riscaldato troppo rapidamente, i gas intrappolati dal legante potrebbero causare crepe o difetti nel pezzo finale.

Passo 4: Sinterizzazione ad Alta Temperatura

Questo è l'evento principale. Il pezzo viene riscaldato a una temperatura molto elevata, tipicamente tra 1200°C e 2000°C, a seconda del materiale.

Il pezzo viene mantenuto a questa temperatura per una durata specifica, consentendo la diffusione atomica e la fusione delle particelle. Il pezzo si restringe e si densifica nel suo stato finale e duro.

Passo 5: Lavorazione Post-Sinterizzazione

Dopo il raffreddamento, il pezzo ceramico è estremamente duro e abrasivo. Se sono richieste dimensioni precise o una finitura superficiale fine, deve essere lavorato utilizzando utensili speciali super-duri.

Vengono utilizzate tecniche come la rettifica diamantata, la lappatura o la foratura a ultrasuoni per raggiungere le specifiche finali.

Comprendere i Compromessi e le Sfide

Il Problema della Crescita del Grano

La sinterizzazione tradizionale si basa su alte temperature e lunghi tempi di lavorazione. Sebbene ciò aiuti a ridurre la porosità, può anche portare alla crescita del grano, dove i grani cristallini più piccoli si fondono in grani più grandi.

Grani eccessivamente grandi possono spesso compromettere le proprietà meccaniche del materiale, come la tenacità e la resistenza alla frattura, creando un pezzo più debole.

La Sfida della Porosità Residua

Raggiungere il 100% di densità è estremamente difficile. In molti casi, una piccola quantità di porosità residua rimane intrappolata all'interno del materiale.

Questi pori agiscono come punti di concentrazione dello stress e sono i siti primari in cui si innescano le fratture, limitando la resistenza e l'affidabilità complessive del componente ceramico.

L'Evoluzione dei Metodi di Sinterizzazione

I limiti della sinterizzazione tradizionale hanno guidato lo sviluppo di tecniche avanzate. Metodi come la Sinterizzazione a Pressa Calda (applicazione di pressione durante il riscaldamento) o la Sinterizzazione a Plasma Scintillante (utilizzo di una corrente elettrica per riscaldare rapidamente il materiale) sono stati inventati per risolvere questi problemi.

Questi metodi possono raggiungere densità più elevate a temperature inferiori e in tempi più brevi, il che aiuta a limitare la crescita del grano e a produrre materiali superiori.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sinterizzazione dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economicamente vantaggiosa: La sinterizzazione convenzionale senza pressione è spesso la scelta più economica e ampiamente utilizzata per applicazioni standard.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Sono necessari metodi assistiti dalla pressione come la Sinterizzazione a Pressa Calda per eliminare la porosità per componenti strutturali ad alte prestazioni.

- Se il tuo obiettivo principale sono materiali avanzati o sviluppo rapido: Tecniche moderne come la Sinterizzazione a Plasma Scintillante (SPS) offrono velocità e controllo senza pari sulla microstruttura, giustificando il costo più elevato per applicazioni all'avanguardia.

In definitiva, padroneggiare il processo di sinterizzazione è la chiave per sbloccare l'eccezionale potenziale prestazionale dei materiali ceramici avanzati.

Tabella Riassuntiva:

| Metodo di Sinterizzazione | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Sinterizzazione Convenzionale | Produzione ad alto volume ed economica | Ampiamente utilizzato, economico |

| Sinterizzazione a Pressa Calda | Massima densità e resistenza meccanica | Elimina la porosità sotto pressione |

| Sinterizzazione a Plasma Scintillante (SPS) | Materiali avanzati, sviluppo rapido | Velocità, controllo microstrutturale |

Pronto a ottenere risultati superiori con i tuoi componenti ceramici?

Il processo di sinterizzazione corretto è fondamentale per ottenere la densità, la resistenza e le prestazioni richieste dalla tua applicazione. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto necessari per perfezionare i tuoi metodi di sinterizzazione. Sia che tu stia lavorando con allumina, zirconia o altre ceramiche avanzate, le nostre soluzioni ti aiutano a controllare la microstruttura ed eliminare la porosità per ottenere pezzi più resistenti e affidabili.

Discutiamo di come possiamo supportare le esigenze specifiche del tuo laboratorio. Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione ideale per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la funzione principale dei forni da laboratorio ad alta temperatura nella preparazione dei geopolimeri? Ottimizza la resistenza oggi

- Perché il trattamento di ricottura in un forno a muffola ad alta temperatura è fondamentale per la preparazione di uno strato intermedio di Sb-SnO2?

- Qual è la temperatura massima del forno a muffola? Una guida da 1100°C a 1800°C

- Come influisce un forno a muffola sulla sinterizzazione della ceramica 8YSZ? Padronanza della sinterizzazione di precisione a 1500°C

- Come viene utilizzato un forno a resistenza (forno a muffola) nella sintesi di Na3OBr? Ottenere un controllo preciso della reazione termica

- Perché lo strato di seme Silicalite-1 deve subire la calcinazione? Sblocca oggi stesso una crescita superiore dei film di zeolite

- Quale ruolo svolge un forno a resistenza a scatola da laboratorio nella pirolisi dei rivestimenti PDC? Ottimizza la tua trasformazione ceramica

- Perché è necessaria una fornace ad alta temperatura e alta precisione per il vetro fotosensibile? Cristallizzazione a controllo master