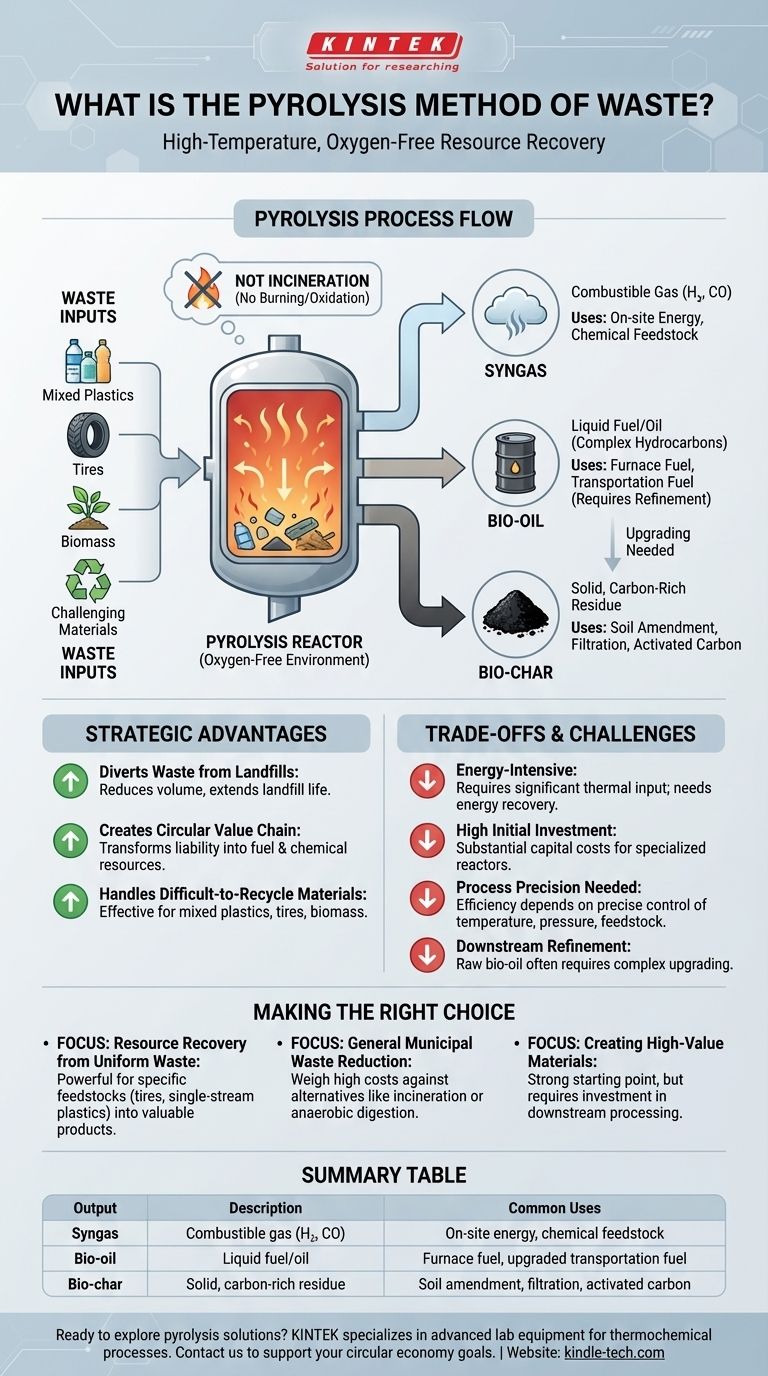

In sostanza, la pirolisi è un metodo per scomporre i materiali di scarto, come plastiche o biomasse, riscaldandoli ad alte temperature in un ambiente privo di ossigeno. Questo processo di decomposizione termochimica trasforma i rifiuti non in cenere, ma in un mix di prodotti preziosi: un gas combustibile (syngas), un combustibile liquido (bio-olio) e un residuo solido, ricco di carbonio (bio-char). È una forma di recupero di risorse, distinta dalla semplice incenerimento.

La pirolisi è fondamentalmente un processo di decostruzione, non di smaltimento. Utilizza il calore per scomporre materiali di scarto complessi in componenti chimici più semplici e preziosi in assenza di ossigeno, ma la sua applicazione pratica è definita da un significativo compromesso tra la creazione di risorse e gli elevati costi energetici e di capitale.

Come la pirolisi decostruisce i rifiuti

La pirolisi funziona applicando calore intenso a un materiale, il che provoca la vibrazione e la rottura dei suoi legami chimici. Poiché ciò avviene in un'atmosfera inerte, priva di ossigeno, il materiale non brucia né si incendia.

Il principio del riscaldamento senza ossigeno

La distinzione critica tra pirolisi e incenerimento è l'assenza di ossigeno. L'incenerimento è una combustione, un rapido processo di ossidazione che rilascia calore e converte la maggior parte del materiale in cenere e gas di scarico.

La pirolisi, al contrario, è più simile a una cottura ad alta temperatura in un contenitore sigillato. Scinde termicamente le molecole polimeriche a catena lunga presenti nelle plastiche, negli pneumatici o nella biomassa in composti più piccoli e volatili senza bruciarli.

I tre prodotti primari

Il processo produce costantemente tre prodotti principali, la cui proporzione può essere gestita regolando le condizioni del processo come la temperatura e la velocità di riscaldamento.

- Syngas: È una miscela di gas combustibili, principalmente idrogeno e monossido di carbonio. Può essere bruciato in loco per fornire energia al processo di pirolisi stesso o essere raffinato in altri prodotti chimici.

- Bio-olio: Conosciuto anche come olio di pirolisi, è una complessa miscela liquida di idrocarburi. Può essere migliorato per produrre combustibili per il trasporto o utilizzato come olio combustibile, ma spesso richiede una significativa raffinazione.

- Bio-char: Questo materiale solido e stabile è ricco di carbonio. Ha applicazioni come ammendante del suolo per migliorarne la fertilità, come mezzo filtrante o come materia prima per la produzione di carbone attivo.

I vantaggi strategici della pirolisi

Come strategia di gestione dei rifiuti, la pirolisi è attraente perché ridefinisce i rifiuti non come un problema da smaltire, ma come una risorsa da raccogliere.

Deviare i rifiuti dalle discariche

Convertendo la maggior parte del materiale di scarto in gas, liquido e una frazione solida più piccola, la pirolisi riduce drasticamente il volume di materiale che deve essere inviato in discarica. Ciò prolunga la vita delle discariche esistenti e minimizza l'impronta ambientale dello smaltimento dei rifiuti.

Creare una catena del valore circolare

A differenza dello smaltimento, la pirolisi crea prodotti con valore economico. I rifiuti che altrimenti sarebbero una passività vengono trasformati in combustibili e materie prime chimiche, creando un modello economico più circolare in cui le risorse vengono riutilizzate anziché scartate.

Gestione di materiali difficili da riciclare

La pirolisi è particolarmente efficace per i flussi di rifiuti difficili per il riciclaggio meccanico tradizionale, come plastiche miste, pneumatici triturati e alcuni tipi di biomassa. Può gestire materiali contaminati che altrimenti verrebbero rifiutati.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una soluzione universalmente perfetta. La sua implementazione richiede una valutazione lucida dei suoi ostacoli tecnici ed economici.

L'equazione energetica

Il processo è ad alta intensità energetica, richiedendo un significativo apporto termico per raggiungere e mantenere le alte temperature necessarie per la decomposizione. Un impianto di successo deve essere progettato in modo che l'energia generata dal syngas possa compensare gran parte di questa domanda energetica operativa.

Elevato investimento iniziale

Gli impianti di pirolisi hanno costi di capitale elevati. I reattori specializzati, i sistemi di gestione del gas e le apparecchiature di raccolta dei prodotti rappresentano un investimento iniziale sostanziale rispetto a opzioni di gestione dei rifiuti più semplici.

La necessità di precisione del processo

L'efficienza dipende fortemente dal controllo preciso delle condizioni di processo. Fattori come la temperatura, la pressione e il tipo di materia prima devono essere gestiti con cura per massimizzare la resa dei prodotti desiderati e garantire la stabilità operativa.

Raffinazione del prodotto a valle

I prodotti grezzi della pirolisi non sono sempre immediatamente utilizzabili. Il bio-olio, in particolare, può essere acido, instabile e contenere impurità, richiedendo passaggi di miglioramento e raffinazione costosi e complessi prima di poter essere utilizzato come combustibile di alta qualità.

Fare la scelta giusta per il tuo obiettivo

Decidere se implementare la pirolisi dipende interamente dal tuo specifico flusso di rifiuti e dagli obiettivi strategici.

- Se il tuo obiettivo principale è il recupero di risorse da materie prime specifiche come pneumatici o plastiche monomateriale: La pirolisi è una tecnologia potente e diretta per convertire questi flussi di rifiuti uniformi in preziosi combustibili e prodotti chimici.

- Se il tuo obiettivo principale è la riduzione dei rifiuti urbani generici: Valuta attentamente gli elevati costi di capitale ed energetici della pirolisi rispetto ad alternative come l'incenerimento con recupero energetico o la digestione anaerobica, che potrebbero essere più economiche per i rifiuti misti e non selezionati.

- Se il tuo obiettivo principale è la creazione di materiali di alto valore: La pirolisi è un ottimo punto di partenza, ma preparati all'investimento aggiuntivo nella lavorazione a valle necessaria per raffinare il bio-olio e migliorare il bio-char per applicazioni specializzate.

In definitiva, considerare la pirolisi come un processo chimico industriale piuttosto che un semplice metodo di smaltimento è la chiave per prendere una decisione informata.

Tabella riassuntiva:

| Prodotto della Pirolisi | Descrizione | Usi Comuni |

|---|---|---|

| Syngas | Gas combustibile (H₂, CO) | Energia in loco, materia prima chimica |

| Bio-olio | Combustibile/olio liquido | Combustibile per forni, combustibile per trasporti migliorato |

| Bio-char | Residuo solido, ricco di carbonio | Ammendante del suolo, filtrazione, carbone attivo |

Pronto a esplorare soluzioni di pirolisi per il tuo laboratorio o flusso di rifiuti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'analisi e l'ottimizzazione di processi termochimici come la pirolisi. Che tu stia ricercando materie prime, caratterizzando prodotti come bio-olio e bio-char, o scalando il tuo processo, la nostra esperienza può aiutarti. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di recupero delle risorse e di economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo