In sintesi, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento basato sul vuoto in cui un materiale sorgente solido viene vaporizzato e quindi depositato atomo per atomo sulla superficie di un pezzo. Questo metodo non è una reazione chimica ma un trasferimento fisico di materiale, che si traduce in un film eccezionalmente puro, sottile e ad alte prestazioni che migliora le proprietà del substrato sottostante.

Il principio fondamentale della PVD è una transizione fisica in un ambiente di vuoto controllato: un materiale solido viene convertito in vapore, trasportato e quindi condensato su una superficie target per formare un film sottile estremamente puro e uniforme.

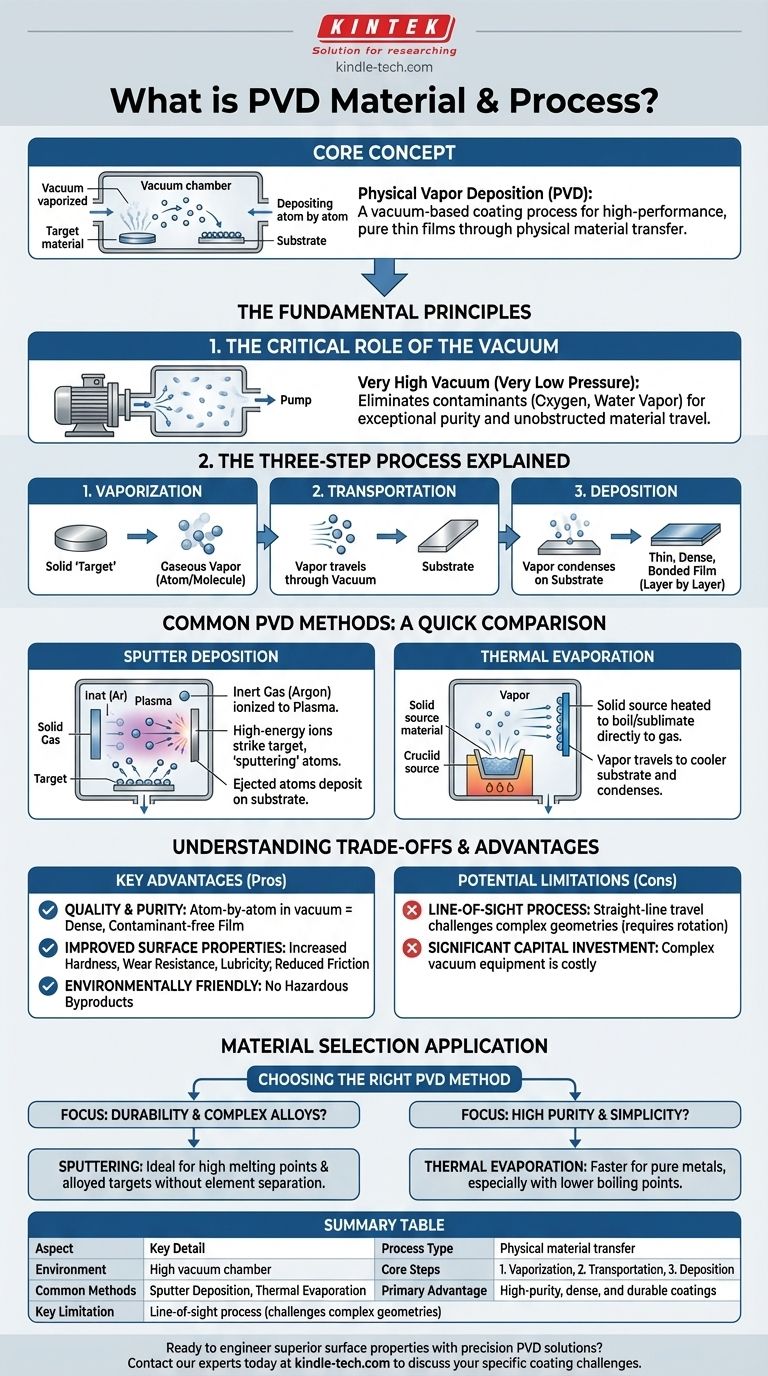

I Principi Fondamentali della PVD

Per comprendere veramente la PVD, è necessario cogliere l'ambiente che richiede e la sequenza di eventi che si verificano al suo interno. Il processo è definito dalla sua precisione e controllo a livello atomico.

Il Ruolo Critico del Vuoto

L'intero processo PVD avviene sotto un vuoto molto elevato (pressione molto bassa).

Questo ambiente è irrinunciabile perché elimina atomi e molecole indesiderate, come ossigeno o vapore acqueo, che altrimenti contaminerebbero il rivestimento. Il vuoto garantisce che il film finale sia eccezionalmente puro e consente al materiale vaporizzato di viaggiare verso il substrato senza ostruzioni.

Il Processo in Tre Fasi Spiegato

Indipendentemente dalla specifica tecnica PVD utilizzata, il processo segue universalmente tre fasi fondamentali.

- Vaporizzazione: Un materiale sorgente solido, noto come "target", viene convertito in vapore gassoso.

- Trasporto: Questi atomi o molecole vaporizzate viaggiano attraverso la camera a vuoto dal target al pezzo da rivestire (il "substrato").

- Deposizione: Il vapore si condensa sulla superficie del substrato, formando un film sottile, denso e strettamente legato. Questo film cresce strato dopo strato, atomo per atomo.

Metodi PVD Comuni: Un Rapido Confronto

Sebbene il principio sia lo stesso, il metodo di vaporizzazione è ciò che distingue i diversi processi PVD. Le due tecniche più comuni offrono capacità diverse.

Deposizione Sputtering

Nello sputtering, la camera a vuoto viene riempita con una piccola quantità di un gas inerte, come l'Argon, che viene poi ionizzato per creare un plasma.

Questi ioni ad alta energia vengono accelerati verso il materiale target solido, colpendolo con forza sufficiente a staccare fisicamente, o "sputterare", singoli atomi. Questi atomi espulsi viaggiano quindi verso il substrato e vi si depositano.

Evaporazione Termica

L'evaporazione termica è un processo più diretto. Il materiale sorgente solido viene riscaldato nella camera a vuoto fino a quando non inizia a bollire o sublimare direttamente in uno stato gassoso.

Questo vapore viaggia quindi in linea retta verso il substrato più freddo, dove si condensa nuovamente in un solido, formando il rivestimento.

Comprendere i Compromessi e i Vantaggi

La PVD viene scelta per ragioni specifiche, ma come qualsiasi processo industriale, presenta un insieme distinto di caratteristiche che la rendono adatta per alcune applicazioni e meno per altre.

Vantaggi Chiave

Il vantaggio principale della PVD è la qualità e la purezza del rivestimento risultante. Poiché è formato atomo per atomo in un vuoto pulito, il film è incredibilmente denso e privo di contaminanti.

Questo processo può migliorare significativamente le proprietà superficiali, aumentando la durezza, la resistenza all'usura e la lubrificità, riducendo l'attrito. È anche considerato un processo ecologicamente sostenibile senza sottoprodotti pericolosi.

Potenziali Limitazioni

La PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in linea retta, il che può rendere difficile rivestire uniformemente forme complesse e tridimensionali senza sofisticati dispositivi di rotazione dei pezzi.

L'attrezzatura necessaria per creare e mantenere un vuoto elevato è complessa e rappresenta un investimento di capitale significativo, rendendo il processo meno adatto per applicazioni a basso costo e ad alto volume in cui la precisione del rivestimento non è la preoccupazione principale.

Come Questo Si Applica alla Selezione dei Materiali

La scelta del metodo PVD giusto è direttamente legata al materiale che si desidera depositare e alle proprietà che si devono ottenere.

- Se il vostro obiettivo primario è la durabilità e le leghe complesse: Lo sputtering è spesso la scelta superiore, in quanto può depositare materiali con punti di fusione molto elevati e creare rivestimenti da target legati senza separare gli elementi costituenti.

- Se il vostro obiettivo primario è l'elevata purezza e la semplicità: L'evaporazione termica è un metodo eccellente e spesso più veloce per depositare metalli puri, in particolare quelli con punti di ebollizione più bassi.

Comprendere questi principi fondamentali vi permette di vedere la PVD non come una singola soluzione, ma come un sofisticato set di strumenti per l'ingegneria delle superfici a livello atomico.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Trasferimento fisico (non chimico) di materiale |

| Ambiente | Camera a vuoto elevato |

| Fasi Principali | 1. Vaporizzazione 2. Trasporto 3. Deposizione |

| Metodi Comuni | Deposizione Sputtering, Evaporazione Termica |

| Vantaggio Primario | Rivestimenti ad alta purezza, densi e durevoli |

| Limitazione Chiave | Processo a linea di vista (può presentare sfide per geometrie complesse) |

Pronti a progettare proprietà superficiali superiori con soluzioni PVD di precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili e la scienza dei materiali. La nostra esperienza può aiutarvi a selezionare il processo PVD giusto—sia sputtering che evaporazione termica—per ottenere i rivestimenti ad alta purezza e durevoli che la vostra ricerca o produzione richiede.

Contattate i nostri esperti oggi stesso per discutere come possiamo supportare le sfide specifiche di rivestimento del vostro laboratorio e migliorare le prestazioni dei vostri materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto