Al suo centro, il processo di Deposizione Fisica da Vapore (PVD) è un metodo di rivestimento basato sul vuoto che trasforma un materiale solido in vapore, il quale poi si condensa atomo per atomo sulla superficie di un oggetto bersaglio. Questo crea un film estremamente sottile, durevole e saldamente legato. A differenza della verniciatura o della placcatura, il PVD forma uno strato metallico o metallo-ceramico che altera fondamentalmente le proprietà superficiali del componente.

Il punto cruciale da ricordare è che il PVD non è semplicemente uno strato superficiale; è un processo di costruzione sofisticato a livello atomico. Controllando con precisione un ambiente ad alto vuoto, è possibile costruire una nuova superficie su un componente, progettata per una durezza superiore, resistenza alla corrosione o specifiche qualità estetiche.

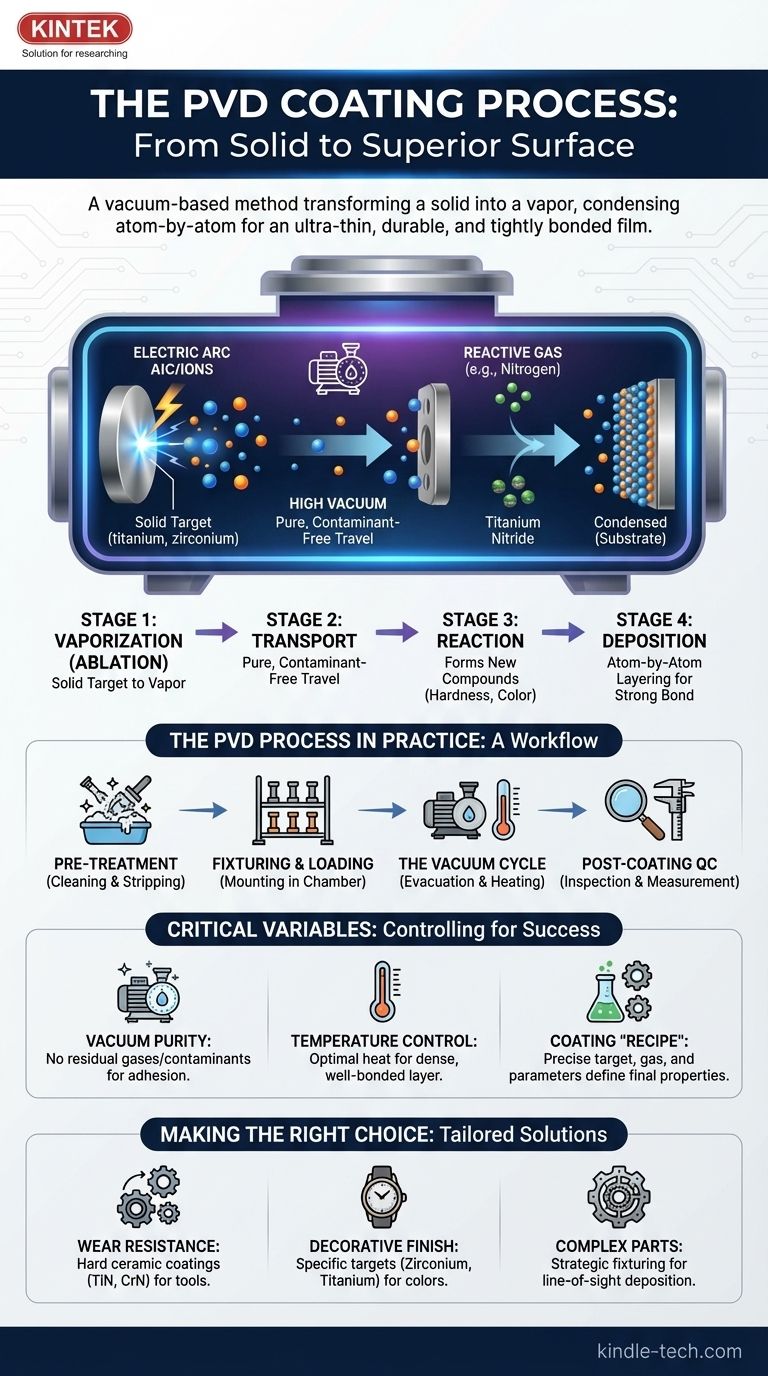

Le Quattro Fasi Fondamentali del PVD

Per comprendere veramente il PVD, è necessario vederlo come una sequenza di quattro distinti eventi fisici che si verificano all'interno della camera a vuoto.

Fase 1: Vaporizzazione (Ablazione)

Questo è il punto di partenza, dove un materiale sorgente solido, noto come bersaglio, viene convertito in vapore gassoso.

I bersagli sono spesso metalli puri come titanio, zirconio o cromo. Il metodo di vaporizzazione è un fattore chiave di differenziazione, con tecniche comuni che includono l'arco catodico (che utilizza un arco elettrico per vaporizzare il bersaglio) o lo sputtering (che bombarda il bersaglio con ioni).

Fase 2: Trasporto

Una volta vaporizzata, la nuvola di atomi e ioni viaggia dal bersaglio verso i componenti da rivestire.

Questo viaggio deve avvenire in un alto vuoto. Il vuoto rimuove l'aria e altre particelle, assicurando che gli atomi vaporizzati non si scontrino con contaminanti, il che interromperebbe il processo e comprometterebbe la purezza e l'adesione del rivestimento.

Fase 3: Reazione

Per molti rivestimenti avanzati, è qui che vengono definite le proprietà finali del materiale.

Un gas reattivo, come azoto o un gas a base di carbonio, viene introdotto con precisione nella camera. Gli atomi di metallo vaporizzati reagiscono con questo gas in volo, formando nuovi composti (ad esempio, gli atomi di titanio reagiscono con l'azoto per formare nitruro di titanio), il che determina la durezza, il colore e la resistenza chimica finali del rivestimento.

Fase 4: Deposizione

Nella fase finale, il materiale vaporizzato si condensa sulle superfici dei componenti, o substrati.

Questa deposizione avviene atomo per atomo, formando un film sottile, denso e altamente uniforme. Il forte legame creato tra il rivestimento e il substrato è il risultato diretto di questo processo di stratificazione a livello atomico.

Il Processo PVD in Pratica

Mentre le quattro fasi fisiche avvengono all'interno della camera, un'applicazione di rivestimento PVD di successo comporta un flusso di lavoro molto più ampio e multi-step.

Pre-trattamento e Pulizia

Il rivestimento finale è buono solo quanto la superficie su cui è applicato. Le parti devono essere meticolosamente pulite per rimuovere oli, sporco o ossidi. In alcuni casi, i rivestimenti precedenti potrebbero dover essere rimossi chimicamente.

Fissaggio e Caricamento

I componenti vengono montati con cura su appositi supporti o attrezzature all'interno della camera a vuoto. Un fissaggio adeguato è essenziale per garantire che tutte le superfici critiche siano esposte al materiale vaporizzato per un rivestimento uniforme.

Il Ciclo del Vuoto

La camera viene sigillata e potenti pompe evacuano l'aria per creare l'ambiente di alto vuoto necessario, raggiungendo spesso pressioni milioni di volte inferiori a quelle atmosferiche. Le parti vengono quindi riscaldate a una specifica temperatura di processo per pulire ulteriormente le superfici e promuovere una migliore adesione del rivestimento.

Controllo Qualità Post-Rivestimento

Dopo il completamento del ciclo, le parti vengono ispezionate. Questo spesso include controlli visivi per la coerenza estetica e misurazioni tecniche dello spessore del rivestimento per garantire che soddisfi le specifiche.

Comprendere le Variabili Critiche

Il successo del rivestimento PVD dipende dal controllo preciso di diversi fattori chiave. La cattiva gestione di queste variabili è la causa più comune di fallimento.

Purezza del Vuoto

La qualità del vuoto non è negoziabile. Qualsiasi gas residuo, vapore acqueo o contaminante verrà incorporato nel rivestimento, portando a scarsa adesione, scolorimento o difetti strutturali.

Controllo della Temperatura

La temperatura del substrato durante il processo influisce direttamente sulla struttura del rivestimento e sulla sua adesione. La temperatura ottimale assicura che gli atomi depositati abbiano energia sufficiente per formare uno strato denso e ben legato senza danneggiare il substrato stesso.

La "Ricetta" del Rivestimento

Il risultato finale è dettato dalla ricetta precisa utilizzata. La scelta del materiale bersaglio, il tipo e la portata del gas reattivo e i parametri elettrici utilizzati per la vaporizzazione lavorano tutti insieme per definire il colore, la durezza e le caratteristiche prestazionali finali del rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD non è una soluzione universale; il processo è adattato per raggiungere un risultato specifico.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura: Avrai bisogno di un rivestimento ceramico duro come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN), che richiede un controllo preciso del gas reattivo di azoto e della temperatura di deposizione.

- Se il tuo obiettivo principale è una specifica finitura decorativa: La scelta del materiale bersaglio (come lo Zirconio per un colore ottone o il Titanio per oro/oro rosa) e l'esatta miscela di gas sono i fattori più critici per ottenere un colore consistente.

- Se stai rivestendo parti complesse con incavi profondi: La strategia di fissaggio e la rotazione delle parti all'interno della camera sono fondamentali per garantire che il processo di deposizione a vista raggiunga tutte le superfici necessarie.

In definitiva, comprendere il processo PVD significa controllare una costruzione precisa a livello atomico per costruire una superficie fondamentalmente migliore.

Tabella Riepilogativa:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene vaporizzato. | Crea una nuvola di atomi/ioni metallici. |

| 2. Trasporto | Il vapore viaggia attraverso un alto vuoto. | Garantisce un flusso di materiale puro e non contaminato. |

| 3. Reazione | Il vapore reagisce con i gas (es. Azoto). | Definisce le proprietà finali del rivestimento (durezza, colore). |

| 4. Deposizione | Gli atomi si condensano sulla superficie del substrato. | Forma un film sottile, denso e altamente aderente. |

Pronto a progettare superfici superiori con il rivestimento PVD?

Alla KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per padroneggiare il processo PVD. Che il tuo obiettivo sia l'estrema resistenza all'usura per utensili da taglio, una specifica finitura decorativa per beni di consumo o uno strato resistente alla corrosione per componenti medicali, la nostra esperienza ti garantisce risultati precisi e di alta qualità.

Ti aiutiamo a:

- Selezionare i materiali giusti (bersagli, gas) per la tua applicazione.

- Ottimizzare i parametri di processo (temperatura, vuoto) per un'adesione e prestazioni perfette.

- Scalare le tue operazioni con sistemi di rivestimento affidabili e ad alte prestazioni.

Costruiamo insieme una superficie migliore. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura