In sintesi, il processo di creazione di un film sottile prevede la deposizione di uno strato microscopicamente sottile di un materiale sorgente specifico su una superficie, nota come substrato. Questo viene tipicamente fatto in un ambiente altamente controllato, come una camera a vuoto, per garantire la purezza e la struttura desiderata del film. Le proprietà finali del film sono il risultato diretto del materiale scelto, del substrato utilizzato e della precisa tecnica di deposizione impiegata.

La chiave per comprendere la fabbricazione di film sottili è riconoscerla come un processo di traduzione. Si stanno traducendo le proprietà di un materiale sorgente massivo in un nuovo insieme di proprietà su una superficie bidimensionale, dove fattori come lo spessore e la struttura a livello atomico diventano dominanti.

La Struttura Fondamentale: Un Processo in Cinque Fasi

La realizzazione di un film sottile segue una sequenza strutturata e altamente controllata. Ogni fase influenza direttamente la qualità e le prestazioni finali del prodotto, dalla sua chiarezza ottica alla sua conduttività elettrica.

Fase 1: Selezione del Materiale Sorgente (Il Target)

Per prima cosa, viene selezionato un materiale sorgente puro, spesso chiamato target. Questa è la sostanza che alla fine formerà il film. La scelta del materiale è dettata interamente dalla funzione desiderata del prodotto finale, sia che si tratti di un'applicazione elettronica, ottica o meccanica.

Fase 2: Preparazione del Substrato

Il substrato è il materiale di base su cui viene depositato il film. La sua superficie deve essere impeccabilmente pulita e adeguatamente preparata, poiché qualsiasi contaminante o irregolarità verrà "congelato" nel film, creando difetti. Le proprietà del substrato, come la sua struttura cristallina o l'espansione termica, influenzano anche il comportamento del film.

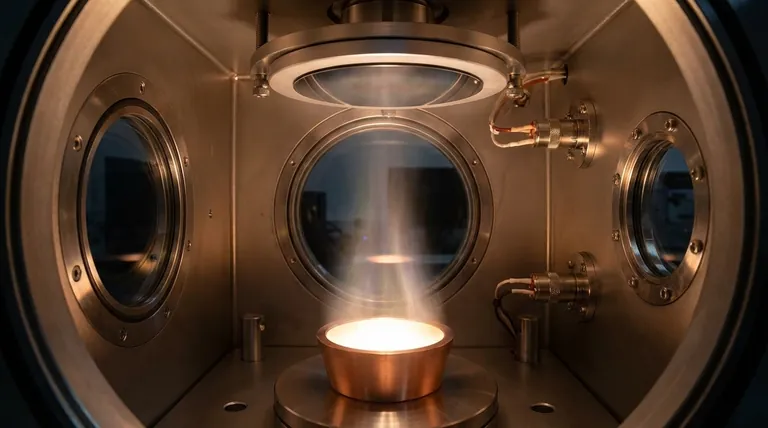

Fase 3: Deposizione (L'Evento Principale)

È qui che il film viene effettivamente formato. Il materiale target viene trasportato al substrato all'interno di un mezzo controllato, più comunemente il vuoto. Le tecniche di deposizione comuni includono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), ognuna delle quali offre diversi livelli di controllo sulla struttura del film.

Fase 4: Trattamento Post-Deposizione (Raffinamento)

Opzionalmente, il film appena formato può subire un trattamento termico, un processo noto come ricottura. Questo passaggio può aiutare a migliorare la struttura cristallina del film, alleviare le sollecitazioni interne e migliorarne l'adesione al substrato, affinando efficacemente le sue proprietà.

Fase 5: Analisi e Verifica

Infine, il film viene analizzato per garantire che soddisfi le specifiche. Un parametro chiave è lo spessore, spesso misurato in nanometri, che può essere determinato analizzando come la luce si riflette e interferisce tra le superfici superiore e inferiore del film. Questo ciclo di feedback consente agli ingegneri di modificare il processo per future deposizioni, se necessario.

Cosa Definisce un Film Sottile "Buono"?

La qualità di un film sottile non è una misura assoluta ma è definita dalla sua idoneità per una specifica applicazione. Diversi fattori interdipendenti ne determinano le caratteristiche finali.

L'Influenza del Substrato

Il substrato non è un portatore passivo. Le sue proprietà materiali sottostanti possono influenzare profondamente il film, influenzando tutto, dall'orientamento cristallino del film ai suoi livelli di stress interni.

Il Ruolo Critico dello Spessore

Le proprietà di un film sottile possono cambiare drasticamente con il suo spessore. Variando da pochi nanometri a diversi micrometri, lo spessore è un parametro di progettazione primario che governa il comportamento ottico, elettrico e meccanico.

Le Azioni a Livello Atomico

Al livello più fondamentale, la crescita del film è governata da tre fenomeni: adsorbimento (atomi che aderiscono alla superficie), desorbimento (atomi che lasciano la superficie) e diffusione superficiale (atomi che si muovono sulla superficie per trovare una posizione stabile). L'equilibrio tra queste azioni determina la densità e la struttura del film.

L'Impatto del Metodo di Deposizione

La tecnica di deposizione scelta (come PVD o CVD) controlla direttamente l'energia e la velocità di arrivo degli atomi che colpiscono il substrato. Questo, a sua volta, determina la microstruttura, la densità e lo stress finali del film, adattandolo a specifiche esigenze di prestazione.

Comprendere i Compromessi

La scelta di un processo di film sottile raramente riguarda la ricerca di un unico metodo "migliore". È un esercizio di bilanciamento di priorità tecniche ed economiche concorrenti.

Velocità di Deposizione vs. Qualità del Film

Generalmente, depositare un film più lentamente consente agli atomi più tempo per la diffusione superficiale, risultando in una struttura più densa, più uniforme e di qualità superiore. Velocità di deposizione più elevate aumentano la produttività ma possono portare a più difetti e film a bassa densità.

Controllo del Processo vs. Costo

Le tecniche che offrono un controllo estremamente preciso su fattori come lo spessore, la composizione e la struttura del film sono quasi sempre più complesse e costose. La sfida è abbinare il livello di controllo del processo ai requisiti di prestazione effettivi dell'applicazione senza sovra-ingegnerizzare.

Compatibilità Materiale e Substrato

Non tutti i materiali possono essere depositati efficacemente su qualsiasi substrato. La reattività chimica, le differenze nell'espansione termica e una scarsa adesione a livello atomico possono tutti portare al fallimento del film. Un significativo sforzo ingegneristico è dedicato alla ricerca di coppie compatibili di materiali e processi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione finale del processo deve essere guidata dall'obiettivo primario del tuo componente.

- Se il tuo obiettivo principale è la prestazione ottica (es. rivestimenti antiriflesso): La precisione nello spessore del film e il controllo sull'indice di rifrazione del materiale sono i fattori più critici.

- Se il tuo obiettivo principale è l'elettronica (es. strati semiconduttori): La purezza assoluta del materiale sorgente e l'integrità strutturale del film risultante sono irrinunciabili.

- Se il tuo obiettivo principale è la durabilità meccanica (es. rivestimenti duri): Una forte adesione al substrato e l'ottenimento di una struttura del film densa e a basso stress sono fondamentali.

In definitiva, la fabbricazione di film sottili di successo consiste nel padroneggiare la relazione tra le variabili del processo e le proprietà finali del film che è necessario ottenere.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Selezione del Materiale Sorgente | Scegliere il materiale target puro per la funzione desiderata del film. |

| 2 | Preparazione del Substrato | Pulire e preparare la superficie di base per garantire una deposizione senza difetti. |

| 3 | Deposizione (PVD/CVD) | Trasportare il materiale al substrato in un ambiente controllato (es. vuoto). |

| 4 | Trattamento Post-Deposizione | Ricottura del film per raffinare la struttura, alleviare lo stress e migliorare l'adesione. |

| 5 | Analisi e Verifica | Misurare lo spessore e le proprietà per garantire che soddisfino le specifiche. |

Pronto a ottenere film sottili precisi e ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per la deposizione di film sottili, al servizio di ricercatori e ingegneri che necessitano di soluzioni affidabili per PVD, CVD e analisi. Lasciaci aiutarti a ottimizzare il tuo processo per rivestimenti ottici, elettronici o meccanici superiori. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono i vantaggi dello sputtering rispetto all'evaporazione? Ottenere qualità e prestazioni superiori del film

- Per cosa vengono utilizzati i nanotubi di carbonio e perché? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio? Dai pionieri di laboratorio ai giganti industriali

- Qual è il migliore tra i diamanti coltivati in laboratorio CVD e HPHT? Concentrati sulla qualità, non sul metodo.

- Cos'è la metallizzazione per sputtering? Una guida alla tecnologia di deposizione di film sottili di precisione

- Quali sono le applicazioni dei rivestimenti in oro? Usi critici nell'aerospaziale, nell'elettronica e nei sistemi di difesa

- Qual è lo scopo di un film sottile? Ingegnerizzazione delle superfici per prestazioni superiori

- A cosa servono i target di sputtering? Deposizione di film sottili di precisione per elettronica e ottica