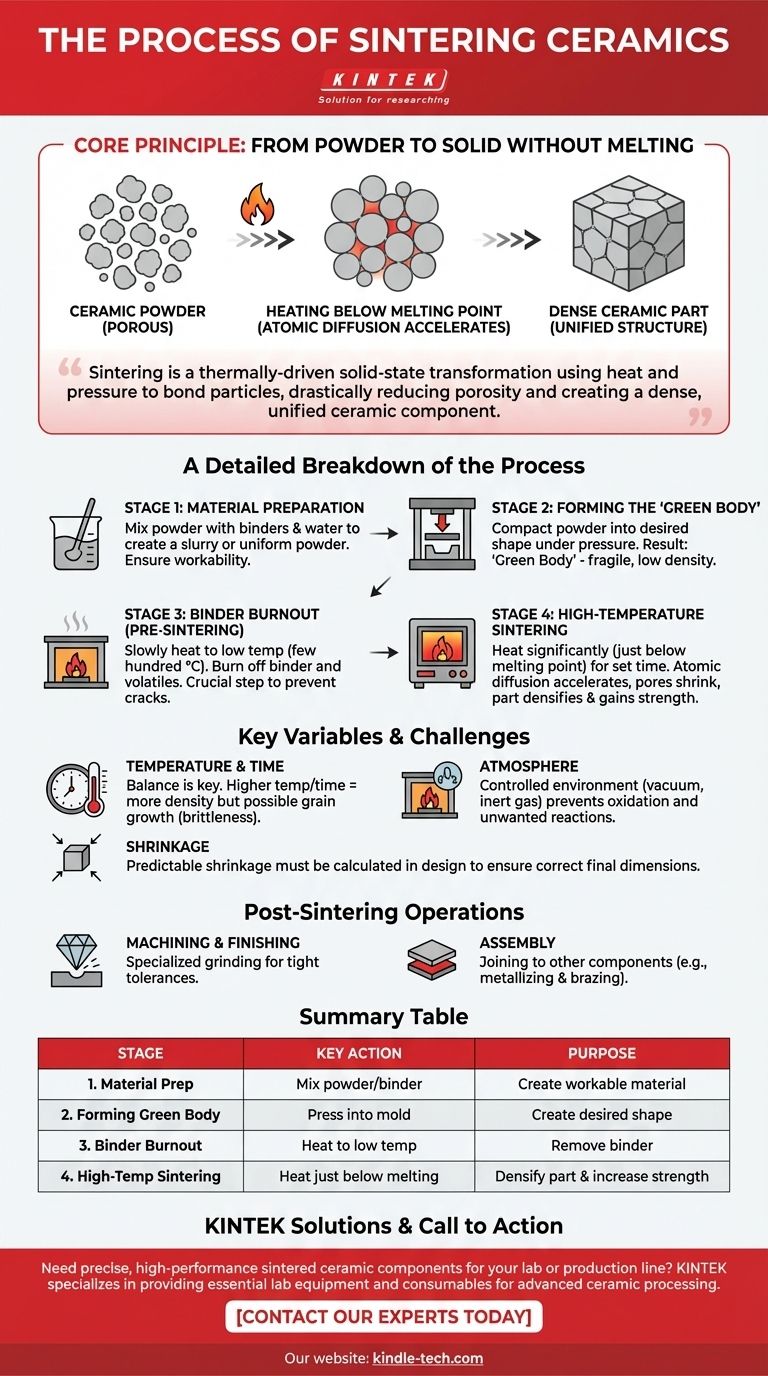

In sostanza, il processo di sinterizzazione delle ceramiche prevede tre fasi principali: la preparazione meticolosa di una polvere ceramica, la pressatura di tale polvere in una forma desiderata chiamata "corpo crudo" e quindi il riscaldamento ad alta temperatura. Questo riscaldamento, condotto al di sotto del punto di fusione del materiale, fa sì che le singole particelle di polvere si fondano insieme attraverso la diffusione atomica, trasformando il fragile corpo crudo in una parte solida, forte e densa.

La sinterizzazione non è un processo di fusione. È una trasformazione allo stato solido guidata termicamente che utilizza calore e pressione per legare insieme le particelle, riducendo drasticamente la porosità e creando un componente ceramico denso e unificato.

Il Principio Fondamentale: Dalla Polvere al Solido Senza Fusione

Prima di analizzare i passaggi, è fondamentale comprendere il meccanismo in atto. L'obiettivo della sinterizzazione è eliminare gli spazi vuoti, o porosità, tra le particelle di polvere ceramica iniziali.

Il Potere della Diffusione Atomica

Quando riscaldate ad alta temperatura (ma al di sotto del loro punto di fusione), gli atomi all'interno delle particelle ceramiche diventano altamente energizzati. Questa energia permette loro di muoversi e diffondere attraverso i confini dove le particelle si toccano.

Questa migrazione atomica chiude efficacemente gli spazi tra le particelle, fondendole in un'unica struttura interconnessa. Il risultato è un significativo aumento di densità e resistenza, trasformando un compatto di polvere sciolto in un robusto oggetto ceramico.

Una Dettagliata Analisi del Processo di Sinterizzazione Ceramica

Sebbene il principio sia semplice, l'applicazione industriale comporta diverse fasi attentamente controllate per garantire un prodotto finale con le proprietà desiderate.

Fase 1: Preparazione del Materiale

Il processo inizia molto prima che venga applicato qualsiasi calore. La polvere ceramica di partenza viene miscelata con altre sostanze per formare un materiale uniforme e lavorabile.

Ciò spesso comporta la creazione di una sospensione mescolando la polvere con acqua, un legante per tenere insieme le particelle nella loro forma pressata e altri agenti come i deflocculanti per garantire una miscelazione uniforme. Questa sospensione viene quindi tipicamente essiccata a spruzzo per creare una polvere uniforme e scorrevole pronta per la pressatura.

Fase 2: Formatura del "Corpo Crudo"

La polvere preparata viene compattata nella forma desiderata. Ciò viene fatto più comunemente pressando la polvere in uno stampo o matrice ad alta pressione.

La parte risultante è nota come "corpo crudo". In questa fase, è coerente e mantiene la sua forma grazie al legante e all'incastro meccanico delle particelle, ma è estremamente fragile e ha bassa densità.

Fase 3: Eliminazione del Legante (Pre-sinterizzazione)

Il corpo crudo viene riscaldato a una temperatura relativamente bassa, tipicamente di alcune centinaia di gradi Celsius. L'unico scopo di questo passaggio è bruciare lentamente il legante e qualsiasi altro componente volatile aggiunto durante la miscelazione.

Eseguire questo passaggio con cura è cruciale. Se riscaldato troppo rapidamente, il rapido degassamento del legante può creare crepe e difetti che rovineranno la parte finale.

Fase 4: Sinterizzazione ad Alta Temperatura

Questo è l'evento principale. La temperatura viene aumentata significativamente, fino a poco al di sotto del punto di fusione della ceramica, e mantenuta per una durata specifica.

Durante questa fase, la diffusione atomica accelera, i confini delle particelle si fondono e la parte si densifica. I pori tra le particelle si restringono e vengono in gran parte eliminati, causando il restringimento dell'intero componente mentre acquisisce immensa forza e durezza.

Comprendere i Compromessi e le Variabili Chiave

Ottenere un risultato di successo richiede un controllo preciso su diversi fattori. La cattiva gestione di queste variabili può portare a parti difettose o proprietà incoerenti.

Il Ruolo della Temperatura e del Tempo

Temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi portano generalmente a una maggiore densificazione. Tuttavia, calore o tempo eccessivi possono causare una crescita indesiderata dei grani, che a volte può rendere la ceramica più fragile. La chiave è trovare l'equilibrio ottimale per il materiale e l'applicazione specifici.

L'Importanza dell'Atmosfera

L'atmosfera del forno (ad esempio, aria, vuoto o un gas inerte) svolge un ruolo critico. Per molte ceramiche avanzate, la sinterizzazione in un'atmosfera controllata è necessaria per prevenire l'ossidazione o reazioni chimiche indesiderate che potrebbero compromettere l'integrità del materiale.

La Sfida del Ritiro

Man mano che la parte si densifica, si ritira in modo prevedibile. Questo ritiro, che può essere significativo, deve essere calcolato e considerato accuratamente durante la progettazione iniziale dello stampo e del corpo crudo. La mancata osservanza di ciò comporta parti con dimensioni finali errate.

Operazioni Post-Sinterizzazione

Dopo il raffreddamento, il processo non è sempre terminato. La parte ceramica, ora estremamente dura, può subire fasi di finitura finali.

Lavorazione e Finitura

A causa della loro durezza, le ceramiche sinterizzate richiedono spesso una lavorazione specializzata utilizzando utensili con punta di diamante o rettifica a ultrasuoni per raggiungere tolleranze finali precise.

Assemblaggio

Per alcune applicazioni, le parti ceramiche potrebbero dover essere unite ad altri componenti. Ciò può comportare la metallizzazione della superficie ceramica per consentirne la brasatura a una parte metallica, creando una tenuta forte ed ermetica.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo di sinterizzazione sono regolati per ottenere un risultato finale desiderato.

- Se il tuo obiettivo primario è la massima densità e resistenza: Il tuo processo darà priorità a polveri di partenza fini, alte temperature di sinterizzazione e tempo sufficiente per minimizzare tutta la porosità.

- Se il tuo obiettivo primario è un controllo dimensionale preciso: Dovrai investire in una preparazione della polvere altamente consistente, una pressatura uniforme e un calcolo meticoloso dei tassi di ritiro.

- Se il tuo obiettivo primario è una produzione economicamente vantaggiosa: Ottimizzerai i cicli di riscaldamento e raffreddamento per minimizzare il consumo energetico e il tempo del forno senza compromettere le proprietà essenziali della parte.

Padroneggiare il processo di sinterizzazione significa controllare con precisione calore e pressione per trasformare una semplice polvere in un componente ceramico ad alte prestazioni.

Tabella riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione del Materiale | Mescolare la polvere con legante/acqua per creare una sospensione | Garantire un materiale uniforme e lavorabile |

| 2. Formatura del Corpo Crudo | Pressare la polvere in uno stampo ad alta pressione | Creare la forma desiderata (stato fragile) |

| 3. Eliminazione del Legante | Riscaldare a bassa temperatura per rimuovere il legante | Eliminare i componenti volatili senza crepe |

| 4. Sinterizzazione ad Alta Temperatura | Riscaldare appena sotto il punto di fusione per un tempo stabilito | Densificare la parte tramite diffusione atomica, aumentando la resistenza |

Hai bisogno di componenti ceramici sinterizzati precisi e ad alte prestazioni per il tuo laboratorio o la tua linea di produzione? Il processo di sinterizzazione è complesso, ma i risultati sono cruciali per applicazioni che richiedono estrema durezza, stabilità termica e resistenza chimica. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo essenziali per la lavorazione avanzata della ceramica. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di sinterizzazione e aiutarti a ottenere proprietà dei materiali superiori.

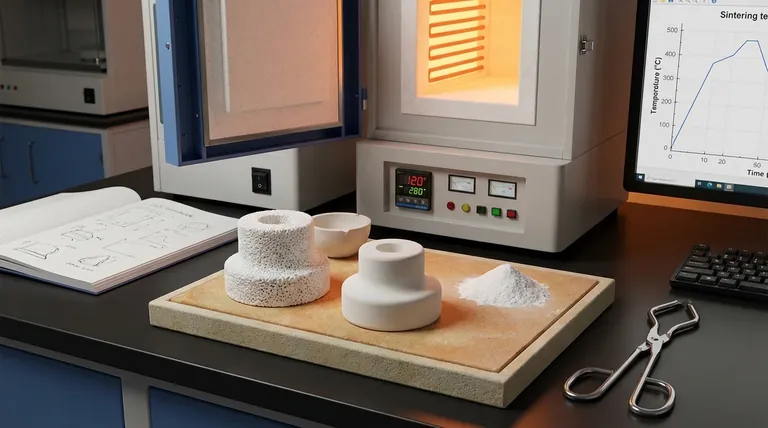

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura più alta che può raggiungere un forno? Esplorare i limiti da oltre 3.000°C alla vostra applicazione

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Perché vengono introdotti aria e vapore acqueo durante la pre-ossidazione? Padronanza della passivazione superficiale per esperimenti di cokizzazione

- Come funziona una fornace a muffola? Ottieni un riscaldamento puro e privo di contaminazioni per il tuo laboratorio

- Quali sono i vantaggi e gli svantaggi del forno a muffola? Ottieni purezza e controllo assoluti nel tuo laboratorio