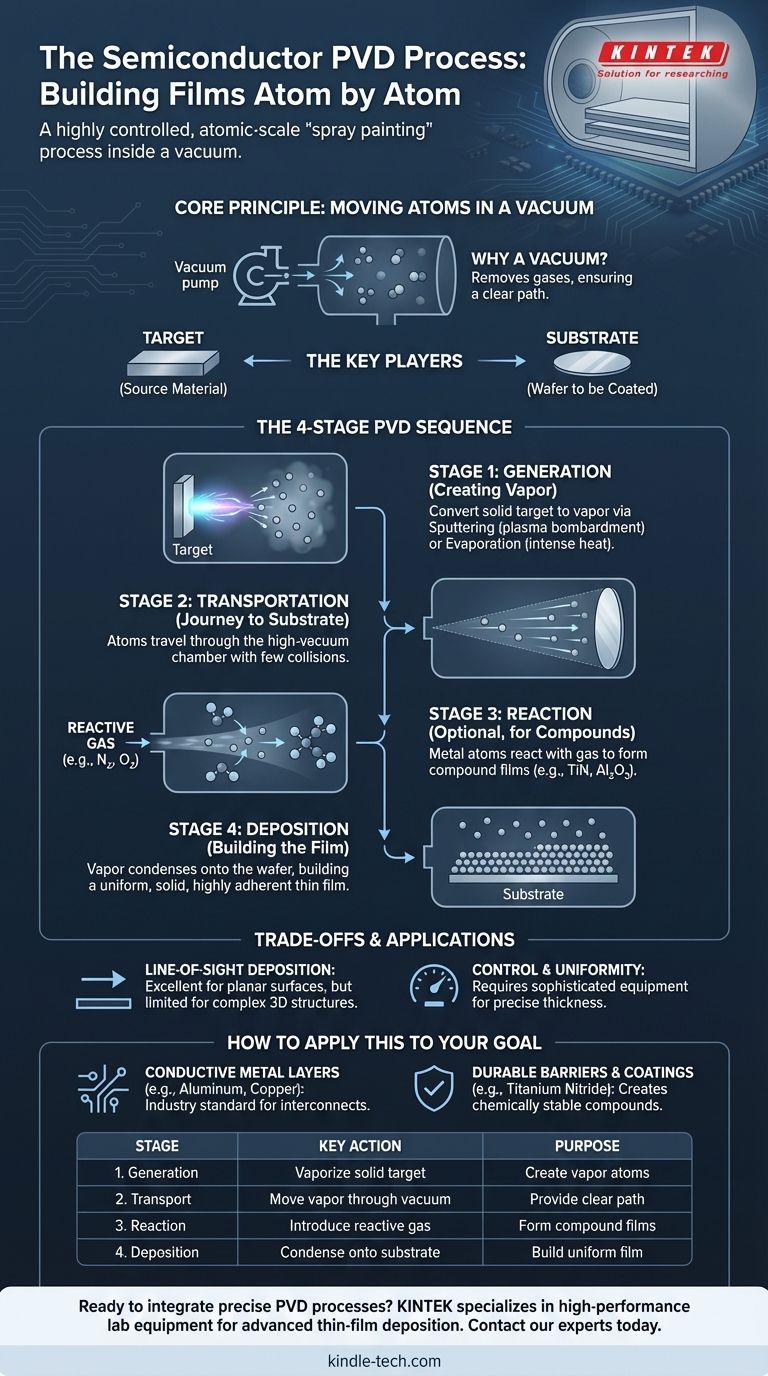

Nel suo nucleo, il processo di Deposizione Fisica da Vapore (PVD) nella produzione di semiconduttori è una tecnica di deposizione sotto vuoto che costruisce un film ultrasottile su un substrato, o wafer, un atomo alla volta. Il processo consiste in quattro fasi fondamentali: generare un vapore da un materiale sorgente solido, trasportare quel vapore attraverso un vuoto, permettergli di reagire con i gas se necessario, e infine, depositarlo come un film solido sulla superficie del substrato.

Il PVD è meglio compreso come un processo di "verniciatura a spruzzo" su scala atomica, altamente controllato, all'interno di un vuoto. Sposta fisicamente il materiale da una sorgente (il "bersaglio") a una destinazione (il "substrato") senza reazioni chimiche fondamentali, risultando in un film sottile eccezionalmente puro e uniforme.

Il Principio Fondamentale: Spostare gli Atomi nel Vuoto

Prima di analizzare i passaggi, è fondamentale comprendere l'ambiente in cui avviene il PVD. L'intero processo dipende fondamentalmente dalla fisica di una camera ad alto vuoto.

Perché il Vuoto è Irrinunciabile

Un vuoto, o un ambiente a pressione molto bassa, è essenziale perché rimuove l'aria e altre molecole di gas. Questo crea un percorso chiaro e senza ostacoli per gli atomi vaporizzati che viaggiano dalla loro sorgente al wafer bersaglio.

Senza vuoto, gli atomi vaporizzati si scontrerebbero con miliardi di particelle d'aria, disperdendoli e impedendo la formazione di un film uniforme e denso.

I Protagonisti Chiave: Bersaglio e Substrato

Il processo coinvolge due componenti principali:

- Il Bersaglio: Questo è un pezzo del materiale sorgente puro e solido che si desidera depositare (ad esempio, alluminio, titanio, rame).

- Il Substrato: Questo è l'oggetto da rivestire, che nella fabbricazione di semiconduttori è il wafer di silicio.

Decomporre le Quattro Fasi del PVD

Sebbene il concetto sia semplice, l'esecuzione è una sequenza precisa in quattro fasi.

Fase 1: Generazione (Creazione del Vapore)

Il primo passo è convertire il materiale bersaglio solido in vapore. Ciò si ottiene bombardando il bersaglio con una sorgente ad alta energia.

I due metodi di generazione più comuni nel PVD per semiconduttori sono lo sputtering e l'evaporazione. Lo sputtering utilizza plasma energizzato per staccare fisicamente gli atomi dalla superficie del bersaglio, un po' come una sabbiatrice microscopica. L'evaporazione utilizza calore intenso per far bollire efficacemente il materiale, rilasciando atomi come gas.

Fase 2: Trasporto (Il Viaggio verso il Substrato)

Una volta liberati dal bersaglio, gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto.

Grazie all'alto vuoto, queste particelle si muovono in linea retta con poche o nessuna collisione fino a raggiungere il substrato.

Fase 3: Reazione (Un Passo Opzionale ma Critico)

Questa fase è ciò che definisce i diversi tipi di PVD. Per la deposizione di un film metallico puro come l'alluminio, questa fase non si verifica.

Tuttavia, se l'obiettivo è creare un film composto, un gas reattivo (come azoto o ossigeno) viene introdotto nella camera. Gli atomi metallici reagiscono con questo gas durante il trasporto per formare materiali come il nitruro di titanio (TiN) o l'ossido di alluminio (Al₂O₃).

Fase 4: Deposizione (Costruzione del Film)

Nella fase finale, il flusso di vapore raggiunge il substrato più freddo e si condensa, tornando allo stato solido.

Questa condensazione si accumula strato dopo strato, atomo per atomo, per formare un film sottile, solido e altamente aderente sulla superficie del wafer.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il PVD non è privo di sfide. Comprendere le sue limitazioni è fondamentale per la sua corretta applicazione.

Deposizione a Linea di Vista

Poiché il vapore viaggia in linea retta, il PVD è una tecnica a linea di vista. Ciò significa che eccelle nel rivestimento di superfici piane e planari.

Tuttavia, ha difficoltà a rivestire uniformemente strutture 3D complesse con trincee profonde o sporgenze. Le aree non direttamente nel percorso del flusso di vapore ricevono poco o nessun rivestimento, un problema noto come "effetto ombra".

Controllo e Uniformità

Ottenere uno spessore e un'uniformità del film perfetti su un intero wafer di grande diametro (ad esempio, 300 mm) richiede apparecchiature e controllo di processo altamente sofisticati. Variazioni minime di temperatura, pressione o densità del plasma possono influenzare il risultato finale.

Come Applicare Questo al Tuo Obiettivo

Il PVD è uno strumento fondamentale nella microfabbricazione, scelto per scopi specifici e ben definiti.

- Se il tuo obiettivo principale è creare strati metallici conduttivi: Il PVD è lo standard industriale per la deposizione di metalli puri come alluminio o rame, che formano il cablaggio (interconnessioni) che collega i transistor su un chip.

- Se il tuo obiettivo principale è formare una barriera o un rivestimento durevole: Il PVD reattivo viene utilizzato per creare composti duri e chimicamente stabili come il Nitruro di Titanio (TiN), che agisce come barriera di diffusione per impedire la miscelazione di materiali diversi.

In definitiva, il PVD è il metodo fisico definitivo per costruire i film ultrasottili e ad alta purezza che sono i blocchi costitutivi dei moderni dispositivi elettronici.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Generazione | Vaporizzare il materiale bersaglio solido | Creare un vapore di atomi sorgente |

| 2. Trasporto | Spostare il vapore attraverso un vuoto | Fornire un percorso chiaro al substrato |

| 3. Reazione | Introdurre gas reattivo (se necessario) | Formare film composti (es. TiN) |

| 4. Deposizione | Condensare il vapore sul substrato | Costruire un film sottile uniforme e solido |

Pronto a integrare precisi processi PVD nella tua fabbricazione di semiconduttori? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la deposizione avanzata di film sottili. Le nostre soluzioni garantiscono la purezza e l'uniformità critiche per la tua ricerca e sviluppo e produzione di semiconduttori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i requisiti specifici del PVD del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Cos'è il metodo MPCVD? Una guida alla sintesi di diamanti ad alta purezza