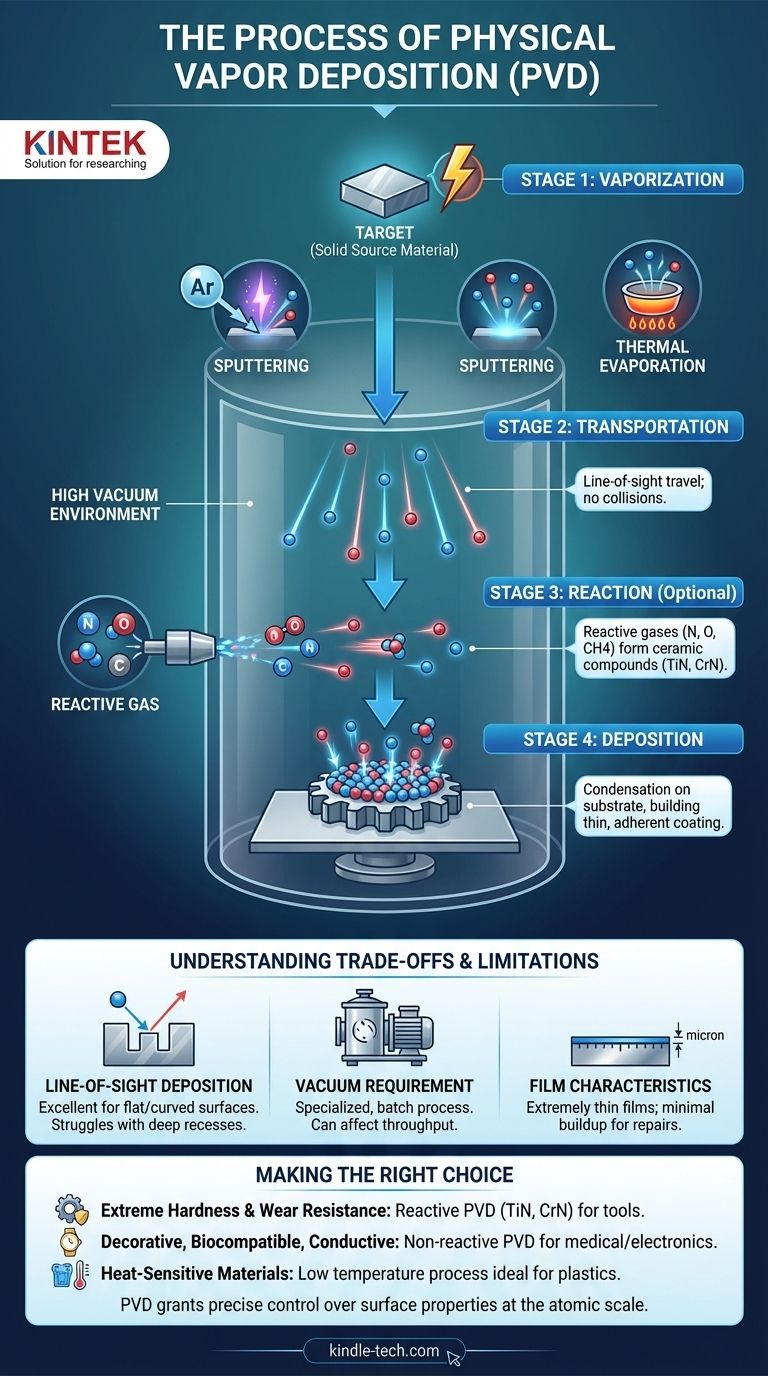

In sostanza, il processo di Deposizione Fisica da Vapore (PVD) è una tecnica basata sul vuoto per applicare un rivestimento eccezionalmente sottile e ad alte prestazioni su una superficie. Il cuore del processo comprende quattro fasi: trasformare un materiale sorgente solido in vapore (Vaporizzazione), trasportare quel vapore sul pezzo da rivestire (Trasporto), a volte farlo reagire con un gas per formare un nuovo composto (Reazione) e infine condensare il vapore sulla superficie del pezzo, costruendo il rivestimento atomo per atomo (Deposizione).

Il PVD è meglio compreso non come un semplice metodo di rivestimento, ma come un processo di costruzione a livello atomico. Avviene in alto vuoto, consentendo ai singoli atomi del materiale sorgente di viaggiare in linea retta e accumularsi su un substrato, formando un film denso, puro e altamente aderente.

Le Quattro Fasi Fondamentali del PVD

Il processo PVD può essere suddiviso in una sequenza di quattro fasi distinte e altamente controllate. Ogni fase è fondamentale per ottenere le proprietà finali del rivestimento.

Fase 1: Vaporizzazione - Creare i Blocchi Costruttivi

Il processo inizia convertendo un materiale sorgente solido, noto come bersaglio (target), in un vapore gassoso. Questo non è come far bollire l'acqua; è un processo fisico ad alta energia.

Ciò si ottiene tipicamente attraverso uno dei due metodi principali:

- Sputtering (Bombardamento catodico): Un gas inerte energizzato (come l'Argon) viene introdotto nella camera a vuoto, creando un plasma. Gli ioni di questo plasma vengono accelerati verso il bersaglio, colpendolo con forza sufficiente a staccare singoli atomi, come una palla da biliardo che rompe il triangolo.

- Evaporazione Termica: Il materiale bersaglio viene riscaldato nel vuoto utilizzando metodi come il riscaldamento resistivo o un fascio di elettroni fino a quando non "bolle" e rilascia atomi sotto forma di vapore.

Fase 2: Trasporto - Il Viaggio Attraverso il Vuoto

Una volta che gli atomi sono stati liberati dal bersaglio, viaggiano attraverso la camera a vuoto verso il substrato (il pezzo da rivestire).

L'ambiente ad alto vuoto è tassativo. Assicura che non ci siano molecole d'aria con cui gli atomi vaporizzati possano collidere, permettendo loro di viaggiare in un percorso rettilineo e indisturbato di "linea di vista" dal bersaglio al substrato.

Fase 3: Reazione - Personalizzazione della Chimica del Rivestimento

Questa fase definisce il PVD Reattivo ed è fondamentale per creare molti dei rivestimenti più duri e resistenti. È un passaggio opzionale ma potente.

Durante il trasporto, un gas reattivo (come azoto, ossigeno o metano) può essere introdotto con precisione nella camera. Gli atomi metallici vaporizzati reagiscono con questo gas a mezz'aria o sulla superficie del substrato per formare un nuovo composto ceramico. Ad esempio, il vapore di titanio che reagisce con il gas azoto forma il Nitruro di Titanio (TiN), di colore dorato e ultra-duro.

Fase 4: Deposizione - Costruire il Film Atomo per Atomo

Quando gli atomi vaporizzati (o le molecole di composto appena formate) raggiungono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido.

Questa condensazione costruisce il rivestimento uno strato atomico alla volta. Il risultato è un film estremamente sottile, denso e uniforme che aderisce saldamente alla superficie del substrato. L'intero processo si traduce in rivestimenti che spesso hanno uno spessore di pochi micron.

Comprendere i Compromessi e i Limiti

Sebbene potente, il processo PVD presenta caratteristiche intrinseche che lo rendono adatto ad alcune applicazioni ma non ad altre. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Deposizione a Linea di Vista

Poiché gli atomi del rivestimento viaggiano in linea retta, il PVD è eccellente per rivestire superfici piatte o curve esterne. Tuttavia, fatica a rivestire incavi profondi, fori interni o geometrie complesse e in ombra. I pezzi devono spesso essere ruotati su attrezzature complesse per garantire una copertura uniforme.

Il Requisito del Vuoto

Creare e mantenere un alto vuoto richiede attrezzature specializzate e costose. Questo rende il PVD un processo a lotti, non continuo, il che può influire sulla produttività e sui costi rispetto a metodi come la galvanica.

Caratteristiche del Film

I film PVD sono estremamente sottili. Sebbene questo sia un vantaggio per mantenere la tolleranza dimensionale dei pezzi di precisione, offrono un accumulo minimo per riparare superfici danneggiate o usurate.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto processo di rivestimento dipende interamente dal tuo obiettivo finale. Il PVD eccelle dove la precisione, la purezza e le alte prestazioni sono fondamentali.

- Se la tua priorità principale è la durezza estrema e la resistenza all'usura: Il PVD reattivo è la soluzione per creare rivestimenti ceramici come Nitruro di Titanio (TiN) o Nitruro di Cromo (CrN) su utensili da taglio e componenti industriali.

- Se la tua priorità principale è uno strato decorativo, biocompatibile o conduttivo: Il PVD non reattivo viene utilizzato per depositare strati sottili e puri di metalli come titanio, oro o alluminio per impianti medici, orologi ed elettronica.

- Se la tua priorità principale è rivestire materiali sensibili al calore: La temperatura relativamente bassa del processo PVD lo rende ideale per rivestire materie plastiche o altri materiali che verrebbero danneggiati da processi ad alta temperatura.

In definitiva, il PVD è uno strumento di produzione sofisticato che garantisce un controllo preciso sulle proprietà superficiali di un materiale su scala atomica.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Sputtering o Evaporazione Termica | Convertire il materiale bersaglio solido in vapore atomico |

| 2. Trasporto | Viaggio in linea di vista ad alto vuoto | Spostare gli atomi di vapore verso il substrato senza interferenze |

| 3. Reazione (Opzionale) | Introduzione di gas reattivi | Formare composti ceramici come TiN o CrN |

| 4. Deposizione | Condensazione sulla superficie del substrato | Costruire un rivestimento sottile, denso e aderente atomo per atomo |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati in apparecchiature di laboratorio di precisione e soluzioni di rivestimento per laboratori e produttori. La nostra esperienza nella tecnologia PVD può aiutarti a ottenere proprietà superficiali superiori per le tue applicazioni, sia che tu abbia bisogno di estrema resistenza all'usura, finiture decorative o strati biocompatibili.

Forniamo:

- Sistemi PVD avanzati per ricerca e produzione

- Consulenza esperta sulla selezione dei rivestimenti e sull'ottimizzazione dei processi

- Soluzioni per utensili da taglio, dispositivi medici, elettronica e altro ancora

Discutiamo di come il PVD può risolvere le tue specifiche sfide di ingegneria delle superfici. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura