In sintesi, il processo di pellettizzazione della biomassa è un'operazione di produzione a più stadi che trasforma materiale organico grezzo a bassa densità in pellet densi, uniformi e ricchi di energia. Ciò comporta la riduzione sistematica delle dimensioni del materiale, il controllo accurato del suo contenuto di umidità e quindi la sua forzatura attraverso una matrice specializzata sotto estrema pressione e calore. Le fasi finali includono il raffreddamento, l'indurimento e il vaglio dei pellet per garantire un prodotto finale standardizzato e di alta qualità.

L'obiettivo principale della pellettizzazione non è semplicemente la compressione; è la trasformazione della biomassa grezza incoerente e difficile da maneggiare in un combustibile standardizzato, scorrevole e ad alta densità energetica. Ciò si ottiene manipolando umidità, calore e pressione per attivare i leganti naturali presenti nel materiale stesso.

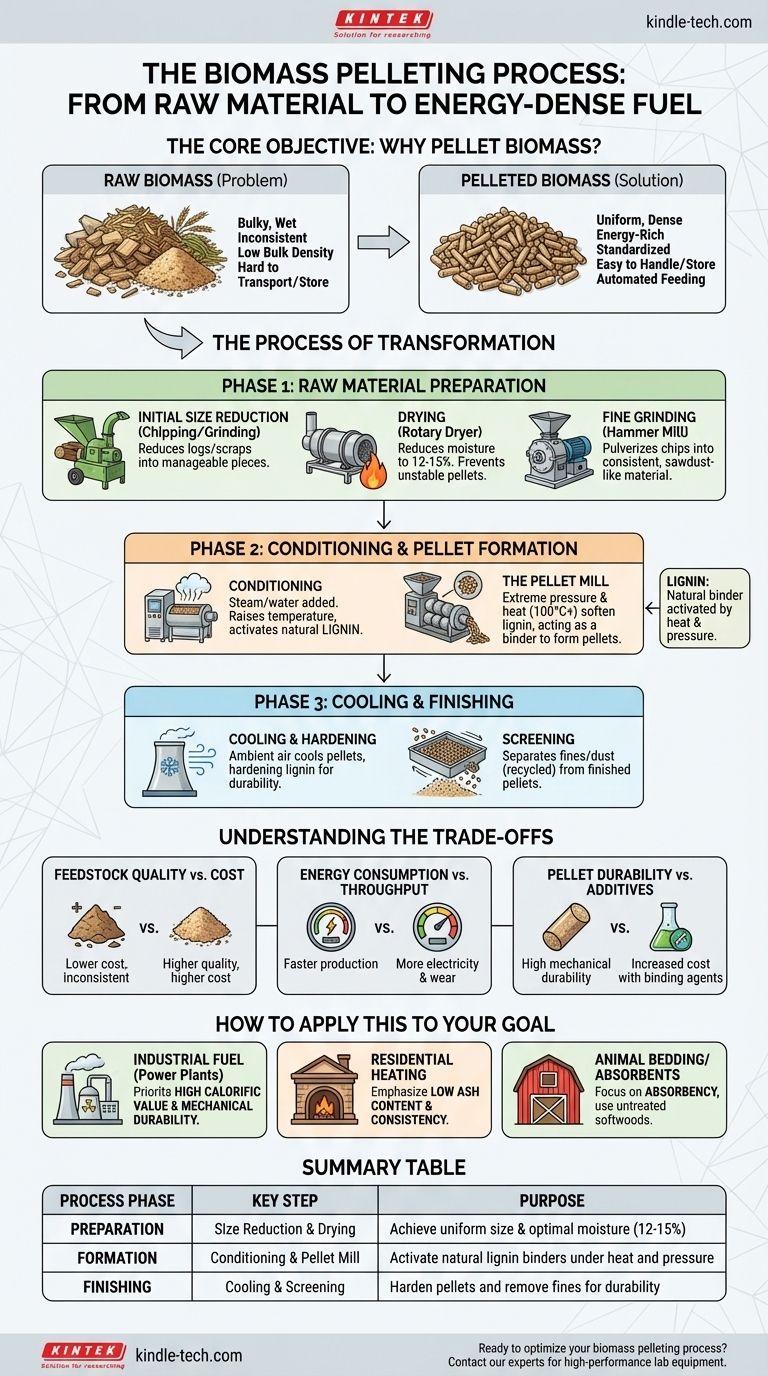

L'obiettivo principale: Perché pellettizzare la biomassa?

Prima di esaminare i passaggi, è fondamentale comprendere l'obiettivo. La biomassa grezza come cippato, segatura o residui agricoli è spesso voluminosa, umida e incoerente, il che la rende difficile da trasportare, immagazzinare e utilizzare in modo efficiente.

Il problema della biomassa grezza

La biomassa grezza ha una bassa densità apparente, il che significa che occupa molto spazio per l'energia che contiene. Ciò rende il trasporto e lo stoccaggio costosi e inefficienti.

La sua forma e dimensione irregolari impediscono inoltre l'utilizzo in sistemi di alimentazione automatizzati, un requisito per le moderne centrali elettriche e i sistemi di riscaldamento.

Il valore della densificazione

La pellettizzazione risolve questi problemi creando un prodotto uniforme e denso. Un pellet di legno ha una densità energetica molto più elevata rispetto alla segatura da cui è stato ricavato.

Questa standardizzazione consente di gestire la biomassa come altre materie prime sfuse, come mais o carbone, consentendo la logistica e la combustione automatizzate.

Il processo di pellettizzazione passo dopo passo

Il processo può essere suddiviso in tre fasi principali: preparazione del materiale, formazione del pellet e finitura. Ogni fase è fondamentale per la qualità finale del pellet.

Fase 1: Preparazione della materia prima

Questa fase iniziale è probabilmente la più importante, poiché determina il successo di tutte le fasi successive.

### H3: Riduzione iniziale delle dimensioni (Cippatura/Macinazione)

La materia prima grezza, come tronchi o grandi scarti di legno, viene prima lavorata tramite un cippatore o un macinatore. Ciò riduce il materiale in pezzi più piccoli e più gestibili.

### H3: Essiccazione

Questo è un punto di controllo critico. Il materiale cippato viene quindi inviato a un grande essiccatore rotativo per ridurne il contenuto di umidità a un livello preciso, tipicamente tra il 12 e il 15%. Troppa umidità crea pellet morbidi e instabili; troppo poca impedisce una corretta legatura.

### H3: Macinazione fine (Mulino a martelli)

Dopo l'essiccazione, il materiale viene immesso in un mulino a martelli. Questa macchina utilizza martelli che oscillano rapidamente per polverizzare i cippati fino a ottenere una consistenza fine e uniforme, simile alla segatura, necessaria per creare un pellet denso e ben formato.

Fase 2: Condizionamento e formazione del pellet

Questo è il cuore dell'operazione in cui viene creato il pellet vero e proprio.

### H3: Condizionamento

Il materiale finemente macinato entra in un condizionatore dove viene aggiunto vapore o acqua. Questa fase aumenta la temperatura e aumenta leggermente l'umidità, il che aiuta ad attivare la lignina naturale presente nella biomassa.

### H3: Il mulino pellettizzatore

Il materiale condizionato viene quindi immesso nel mulino pellettizzatore. All'interno, rulli pesanti forzano il materiale attraverso i fori di un anello spesso in acciaio temprato chiamato matrice per pellet. Pensala come una gigantesca macchina per la pasta di resistenza industriale.

### H3: Il ruolo della lignina

L'immensa pressione e l'attrito generano un calore intenso (spesso superiore a 100°C / 212°F). Questo calore ammorbidisce la lignina, un polimero naturale presente nelle pareti cellulari vegetali, facendola agire come una colla che lega insieme le particelle mentre il pellet viene estruso.

Fase 3: Raffreddamento e finitura

I pellet non sono ancora pronti per l'uso quando escono dalla matrice.

### H3: Raffreddamento e indurimento

I pellet escono dal mulino caldi, morbidi ed emettendo vapore. Vengono immediatamente trasferiti in un raffreddatore, dove l'aria ambiente viene aspirata su di essi. Questo processo raffredda i pellet e indurisce la lignina, conferendo al prodotto finale la sua caratteristica durabilità.

### H3: Vaglio

Infine, i pellet raffreddati vengono fatti passare su un vaglio. Questo separa eventuali materiali fini o polvere (fines) dal prodotto finito. Queste particelle fini vengono tipicamente riciclate nel flusso di produzione, garantendo uno spreco minimo.

Comprendere i compromessi

Il processo di pellettizzazione è un equilibrio di fattori in competizione che influiscono direttamente sui costi e sulla qualità.

Qualità della materia prima rispetto al costo

L'utilizzo di materie prime a basso costo e incoerenti (come corteccia o rifiuti agricoli) può ridurre i costi di input ma spesso richiede una preparazione più intensiva e può portare a un maggiore contenuto di ceneri e a una qualità inferiore dei pellet.

Consumo energetico rispetto alla produttività

Far funzionare un mulino pellettizzatore più velocemente aumenta la produzione ma consuma anche molta più elettricità e può aumentare l'usura della matrice e dei rulli. Spingere per la massima produttività può talvolta compromettere la durabilità del pellet.

Durabilità del pellet rispetto agli additivi

Ottenere un'elevata durabilità meccanica è essenziale per ridurre la rottura durante il trasporto. Sebbene il controllo preciso del processo sia fondamentale, alcuni produttori utilizzano agenti leganti come l'amido per migliorare la durabilità, il che aumenta il costo operativo.

Come applicarlo al tuo obiettivo

Il tuo obiettivo principale determina quali aspetti del processo sono più critici.

- Se il tuo obiettivo principale è produrre combustibile di qualità industriale per le centrali elettriche: Dai priorità al raggiungimento di un elevato potere calorifico e durabilità meccanica, anche se ciò richiede un maggiore apporto energetico durante la produzione.

- Se il tuo obiettivo principale è creare pellet per il riscaldamento residenziale: Sottolinea il basso contenuto di ceneri e la coerenza, il che richiede una materia prima molto pulita e un vaglio meticoloso.

- Se il tuo obiettivo principale è la lettiera per animali o gli assorbenti: Concentrati sull'utilizzo di legni teneri non trattati e sul controllo del processo di essiccazione per massimizzare l'assorbenza, poiché il contenuto energetico non è una preoccupazione.

In definitiva, la pellettizzazione di successo della biomassa è un processo industriale preciso che trasforma una risorsa variabile a basso valore in un prodotto standardizzato ad alto valore.

Tabella riassuntiva:

| Fase del processo | Passaggio chiave | Scopo |

|---|---|---|

| Preparazione | Riduzione delle dimensioni e essiccazione | Ottenere dimensioni uniformi delle particelle e umidità ottimale (12-15%) |

| Formazione | Condizionamento e mulino pellettizzatore | Attivare i leganti naturali di lignina sotto calore e pressione |

| Finitura | Raffreddamento e vaglio | Indurire i pellet e rimuovere le particelle fini per la durabilità |

Pronto a ottimizzare il tuo processo di pellettizzazione della biomassa? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per il collaudo e il perfezionamento dei materiali di biomassa. Sia che tu stia sviluppando pellet di combustibile industriale o prodotti specializzati come la lettiera per animali, le nostre soluzioni ti aiutano a ottenere un controllo preciso dell'umidità, durabilità e coerenza. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di pellettizzazione con una tecnologia di laboratorio affidabile ed efficiente.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Potente Macchina Trituratrice di Plastica

Domande frequenti

- Quali materiali vengono utilizzati in una pressa idraulica? Acciaio ad alta resistenza per massima forza e durata

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume

- Come funziona una pressa a caldo idraulica? Sblocca la precisione nell'incollaggio e nella formatura dei materiali

- Cos'è una pressa a caldo idraulica? Una guida alla precisione di calore e pressione per la produzione

- Quali sono le caratteristiche di una pressa idraulica? Sblocca una forza immensa con un design semplice e affidabile