Al suo centro, la produzione di grafene tramite deposizione chimica da fase vapore (CVD) è un processo di rivestimento ad alta temperatura. Implica il flusso di un gas idrocarburico su un substrato metallico riscaldato in una camera di reazione, causando la decomposizione del gas e consentendo agli atomi di carbonio risultanti di assemblarsi in un singolo strato atomico continuo di grafene sulla superficie del metallo.

La deposizione chimica da fase vapore è fondamentalmente una tecnica di assemblaggio "bottom-up". Utilizza un calore elevato per scomporre una semplice fonte di carbonio e una superficie metallica catalitica per guidare quegli atomi di carbonio liberi a formare fogli di grafene grandi e di alta qualità, rendendola l'unico metodo praticabile per la produzione su scala industriale.

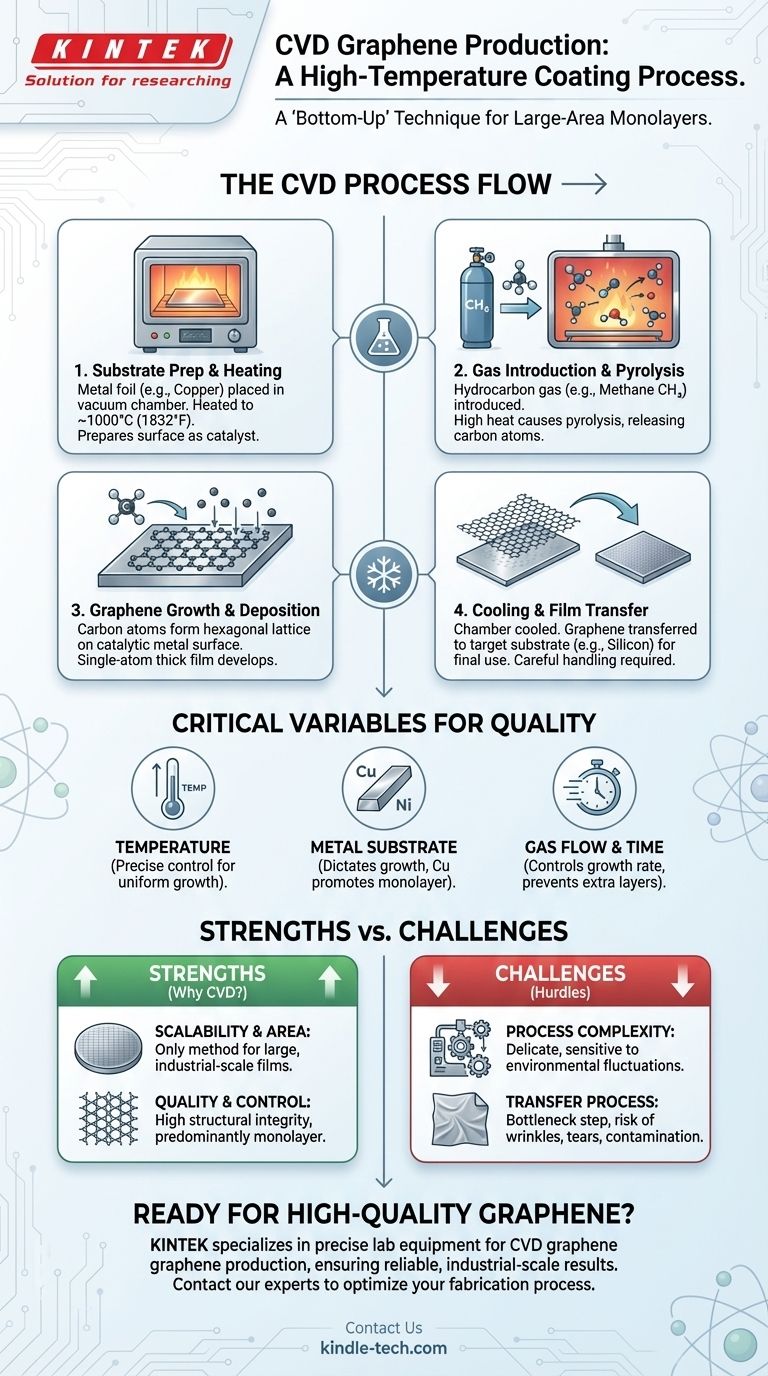

Scomposizione del processo CVD

Il metodo CVD può essere compreso come una procedura multistadio attentamente orchestrata che trasforma un semplice gas in un materiale bidimensionale altamente strutturato. Ogni fase richiede un controllo ambientale preciso.

Fase 1: Preparazione e riscaldamento del substrato

Il processo inizia posizionando un substrato metallico, tipicamente un sottile foglio di rame (Cu) o nichel (Ni), all'interno di un forno a vuoto o di una camera di reazione. Questa camera viene quindi riscaldata a temperature estremamente elevate, solitamente intorno ai 1000°C (1832°F). Questo calore intenso prepara la superficie metallica ad agire come catalizzatore.

Fase 2: Introduzione del gas e pirolisi

Una volta che il substrato raggiunge la temperatura target, un gas precursore contenente carbonio viene introdotto nella camera. Il metano (CH₄) è una scelta comune ed efficace per questo precursore. L'alta temperatura fa sì che le molecole di gas si rompano in un processo chiamato pirolisi, rilasciando atomi di carbonio individuali.

Fase 3: Crescita e deposizione del grafene

Questi atomi di carbonio appena liberati si muovono attraverso la superficie metallica calda. Il metallo agisce come substrato catalitico, guidando gli atomi di carbonio a disporsi nella struttura esagonale stabile caratteristica del grafene. Questo processo continua fino a quando un film continuo, spesso un atomo singolo, ricopre il substrato.

Fase 4: Raffreddamento e trasferimento del film

Una volta completata la crescita, la camera viene raffreddata. Il film di grafene, ora adagiato sul foglio metallico, non è ancora nella sua forma finale utilizzabile. Deve essere trasferito con cura dal substrato di crescita a un substrato target (come silicio o PET) per l'uso in dispositivi elettronici o altre applicazioni.

Variabili chiave che definiscono il risultato

La qualità, lo spessore e l'uniformità del foglio di grafene finale non sono casuali. Sono il risultato diretto della manipolazione di diversi parametri critici durante il processo di crescita.

Il ruolo della temperatura

La temperatura è probabilmente la variabile più critica. Deve essere abbastanza alta da decomporre efficientemente il gas idrocarburico, ma controllata con precisione per garantire una crescita uniforme. Le deviazioni possono portare a difetti o alla formazione di strati multipli e indesiderati di grafene.

La funzione del substrato metallico

La scelta del substrato metallico è cruciale poiché detta il meccanismo di crescita. Il rame è ampiamente utilizzato perché ha una bassa solubilità del carbonio, che promuove naturalmente la formazione di un singolo strato (monostrato) di grafene.

L'impatto del flusso di gas e del tempo

La velocità con cui viene introdotto il gas idrocarburico e la durata totale dell'esposizione influenzano direttamente il prodotto finale. Questi parametri sono accuratamente sintonizzati per controllare la velocità di crescita e garantire una copertura completa e uniforme senza creare strati extra indesiderati.

Comprendere i compromessi

Sebbene la CVD sia il metodo principale per la produzione di grafene su larga scala, è essenziale comprenderne i punti di forza e le sfide intrinseche.

Punto di forza: scalabilità e area

La CVD è l'unico metodo comprovato in grado di produrre fogli di grafene di grandi dimensioni su scala industriale. Ciò lo rende indispensabile per applicazioni nell'elettronica, nei conduttori trasparenti e nei sensori che richiedono film uniformi su scala wafer.

Punto di forza: qualità e controllo

Il processo consente un alto grado di controllo, consentendo la sintesi di grafene monostrato di alta qualità e prevalentemente. Questo livello di integrità strutturale è fondamentale per sfruttare le eccezionali proprietà elettroniche del grafene.

Sfida: complessità del processo

Il metodo è delicato e altamente sensibile alle fluttuazioni di temperatura, pressione e flusso di gas. Ottenere risultati coerenti e di alta qualità richiede attrezzature sofisticate e un controllo meticoloso del processo.

Sfida: il processo di trasferimento

Un collo di bottiglia significativo è la fase di trasferimento post-crescita. Spostare il foglio di grafene atomico sottile dal foglio metallico a un substrato target è una procedura complessa che può facilmente introdurre pieghe, strappi e contaminazioni, degradando potenzialmente le prestazioni del materiale.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo CVD ti consente di allineare il metodo con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare film di grandi dimensioni per l'elettronica: La CVD è lo standard industriale definitivo grazie alla sua capacità senza pari di produrre fogli monostrato uniformi e di alta qualità.

- Se il tuo obiettivo principale è sviluppare compositi o inchiostri di massa: Dovresti esplorare metodi alternativi come l'esfoliazione in fase liquida, poiché la natura basata su film della CVD non è adatta per creare polveri o dispersioni.

- Se il tuo obiettivo principale è la ricerca fondamentale: Padroneggiare le variabili di controllo della CVD è fondamentale per sintonizzare le proprietà elettroniche e fisiche del grafene per soddisfare le esigenze sperimentali specifiche.

Padroneggiare i principi della deposizione chimica da fase vapore è fondamentale per sfruttare tutto il potenziale del grafene su una scala significativa.

Tabella riassuntiva:

| Fase del processo CVD | Azione chiave | Parametri tipici |

|---|---|---|

| 1. Preparazione e riscaldamento del substrato | Il foglio metallico (es. Cu) viene riscaldato in una camera a vuoto | ~1000°C (1832°F) |

| 2. Introduzione del gas e pirolisi | Il gas idrocarburico (es. metano) viene fatto fluire nella camera | Il gas si decompone (pirolisi) |

| 3. Crescita e deposizione del grafene | Gli atomi di carbonio formano un reticolo esagonale sulla superficie metallica catalitica | Guidato dal substrato metallico |

| 4. Raffreddamento e trasferimento del film | Il grafene viene trasferito su un substrato target (es. silicio) | Richiede una manipolazione attenta per evitare difetti |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotti? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per la sintesi di materiali avanzati come la produzione di grafene CVD. La nostra esperienza garantisce che tu abbia gli strumenti e il supporto affidabili per ottenere risultati coerenti su scala industriale. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare il tuo processo di fabbricazione del grafene.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura