In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo per "far crescere" un film solido ad alta purezza su una superficie utilizzando la chimica in fase gassosa. In una camera controllata, vengono introdotti gas precursori volatili che reagiscono su un oggetto riscaldato (il substrato), decomponendosi e depositando uno strato sottile, denso e uniforme del materiale desiderato atomo per atomo.

Il principio fondamentale della CVD non è semplicemente applicare un rivestimento, ma piuttosto costruire un nuovo materiale solido direttamente su una superficie attraverso una reazione chimica precisamente controllata. Ciò consente la creazione di film eccezionalmente puri e ad alte prestazioni che sono spesso impossibili da produrre con altri mezzi.

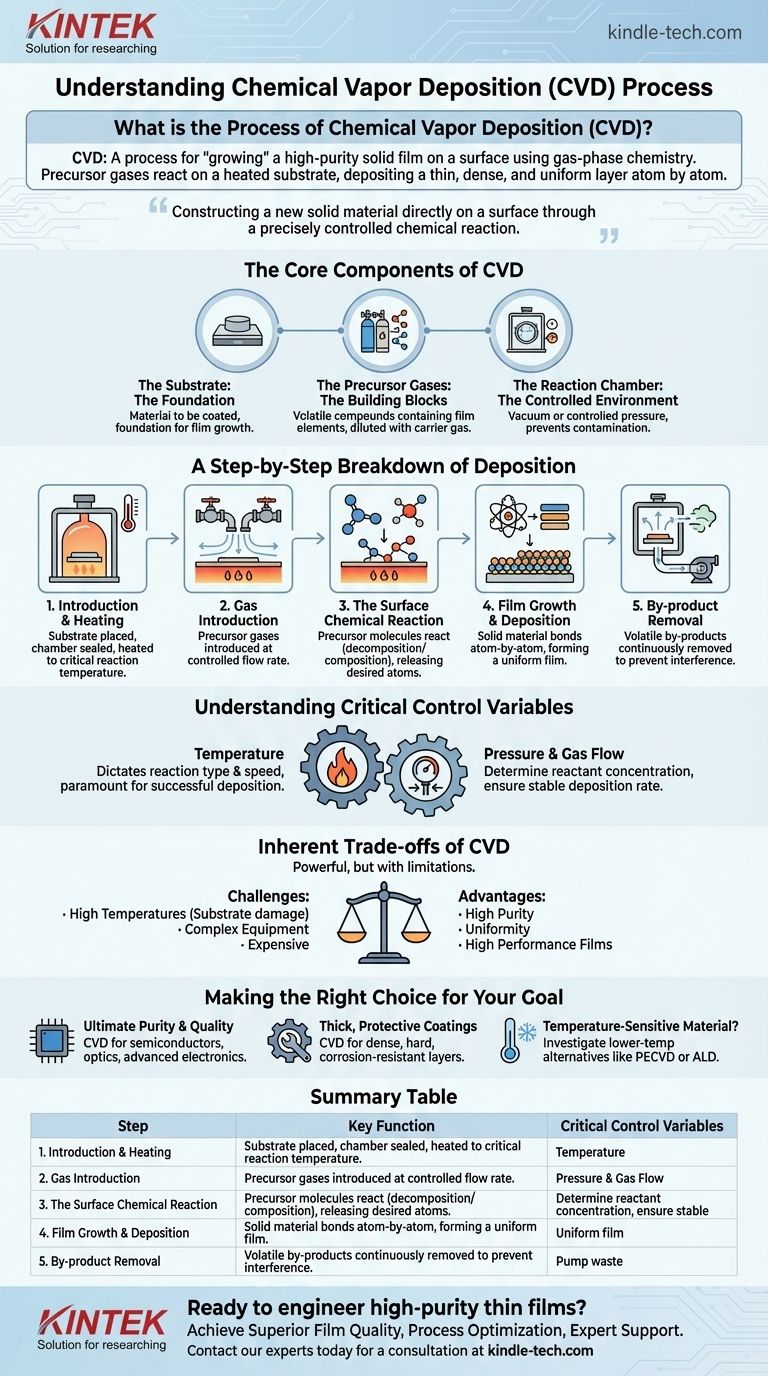

I Componenti Chiave del Processo CVD

Per capire come funziona la CVD, devi prima comprenderne i suoi tre componenti essenziali.

Il Substrato: La Fondazione

Il substrato è il materiale o l'oggetto che deve essere rivestito. Viene posizionato all'interno della camera di reazione e funge da base fisica su cui crescerà il nuovo film.

I Gas Precursori: I Mattoni

I gas precursori sono composti chimici volatili che contengono gli elementi specifici richiesti per il film finale. Questi gas, spesso diluiti con un gas vettore non reattivo, sono le materie prime che verranno trasformate chimicamente nel rivestimento solido.

La Camera di Reazione: L'Ambiente Controllato

L'intero processo avviene all'interno di una camera di reazione, che è tipicamente mantenuta sotto vuoto o pressione controllata. Questo ambiente sigillato previene la contaminazione e consente un controllo preciso sulle variabili critiche del processo.

Una Descrizione Passo-Passo della Deposizione

Il processo CVD segue una sequenza di eventi chiara e ripetibile per costruire il film desiderato.

1. Introduzione e Riscaldamento

Innanzitutto, il substrato viene posizionato all'interno della camera. La camera viene quindi sigillata e il substrato viene riscaldato a una temperatura di reazione specifica e attentamente controllata. Questa temperatura è il parametro più critico dell'intero processo.

2. Introduzione del Gas

Una volta che il substrato raggiunge la temperatura target, i gas precursori vengono introdotti nella camera a una portata controllata. Questi gas fluiscono sopra e intorno al substrato riscaldato.

3. La Reazione Chimica Superficiale

Quando le molecole di gas precursore calde entrano in contatto con la superficie riscaldata del substrato, acquisiscono energia termica sufficiente per reagire. Questa reazione può essere un processo di decomposizione (scomposizione) o composizione (combinazione) che rilascia gli atomi o le molecole solide desiderate.

4. Crescita e Deposizione del Film

Il materiale solido rilasciato dalla reazione chimica si lega direttamente alla superficie del substrato. Questa deposizione avviene atomo per atomo o molecola per molecola, costruendo gradualmente un film sottile, denso e altamente uniforme su tutta la superficie esposta.

5. Rimozione dei Sottoprodotti

Le reazioni chimiche creano quasi sempre sottoprodotti volatili indesiderati. Questi prodotti di scarto gassosi vengono continuamente rimossi dalla camera dal flusso di gas e da un sistema di pompa a vuoto, assicurando che non interferiscano con la crescita del film.

Comprendere le Variabili di Controllo Critiche

La qualità, lo spessore e le proprietà del film finale non sono accidentali; sono il risultato diretto di un controllo meticoloso sull'ambiente di reazione.

Il Ruolo della Temperatura

La temperatura del substrato è fondamentale. Essa determina il tipo di reazione chimica che si verificherà e la sua velocità. Una temperatura diversa può portare alla deposizione di un materiale completamente diverso o a nessuna deposizione.

L'Impatto della Pressione e del Flusso di Gas

La pressione all'interno della camera e la portata dei gas precursori determinano la concentrazione dei reagenti disponibili sulla superficie del substrato. Queste variabili vengono messe a punto per garantire un tasso di deposizione stabile e costante per un rivestimento uniforme.

Compromessi Inerenti al Processo CVD

Sebbene potente, la CVD non è priva di limitazioni. La sfida principale è la necessità di alte temperature.

Le elevate temperature necessarie per innescare la reazione chimica possono danneggiare o alterare le proprietà di alcuni substrati, in particolare plastiche o componenti elettronici sensibili. Inoltre, la necessità di sistemi a vuoto e di un controllo preciso del flusso di gas e della temperatura rende l'attrezzatura CVD relativamente complessa e costosa.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i fondamenti della CVD ti consente di determinare se è il processo giusto per la tua applicazione specifica.

- Se il tuo obiettivo principale è la massima purezza e qualità cristallina: la CVD è una scelta eccezionale per la creazione di film ad alte prestazioni per semiconduttori, ottica ed elettronica avanzata.

- Se il tuo obiettivo principale è produrre rivestimenti spessi e protettivi: il processo eccelle nella creazione di strati densi, duri e resistenti alla corrosione su utensili e componenti industriali.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: dovresti indagare alternative a bassa temperatura come la CVD potenziata al plasma (PECVD) o la deposizione a strati atomici (ALD), che utilizzano diverse fonti di energia per guidare la reazione.

Padroneggiando l'interazione tra chimica, temperatura e pressione, puoi sfruttare la CVD per ingegnerizzare materiali con proprietà precisamente controllate a partire dal livello atomico.

Tabella Riepilogativa:

| Fase del Processo CVD | Funzione Chiave | Variabili di Controllo Critiche |

|---|---|---|

| 1. Introduzione e Riscaldamento | Riscaldare il substrato alla temperatura di reazione. | Temperatura del Substrato |

| 2. Introduzione del Gas | Introdurre i gas precursori nella camera. | Portata del Gas, Pressione |

| 3. Reazione Superficiale | I gas precursori reagiscono sulla superficie calda del substrato. | Temperatura, Concentrazione del Gas |

| 4. Crescita del Film | Il materiale solido si deposita atomo per atomo. | Tasso di Deposizione, Uniformità |

| 5. Rimozione dei Sottoprodotti | Rimuovere i rifiuti gassosi dalla camera. | Sistema di Vuoto/Flusso |

Pronto a ingegnerizzare film sottili ad alta purezza e alte prestazioni per il tuo laboratorio?

La deposizione controllata, atomo per atomo, della Deposizione Chimica da Fase Vapore è fondamentale per far progredire la ricerca e lo sviluppo in semiconduttori, ottica e rivestimenti protettivi. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare il processo CVD.

Ti aiutiamo a raggiungere:

- Qualità del Film Superiore: Ottieni l'eccezionale purezza e uniformità critiche per le tue applicazioni più esigenti.

- Ottimizzazione del Processo: Sfrutta attrezzature progettate per un controllo meticoloso di temperatura, pressione e flusso di gas.

- Supporto Esperto: Il nostro team comprende le complessità delle tecnologie di deposizione ed è qui per supportare le esigenze specifiche del tuo laboratorio.

Discutiamo come le nostre soluzioni possono migliorare le tue capacità. Contatta i nostri esperti oggi per una consulenza.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme