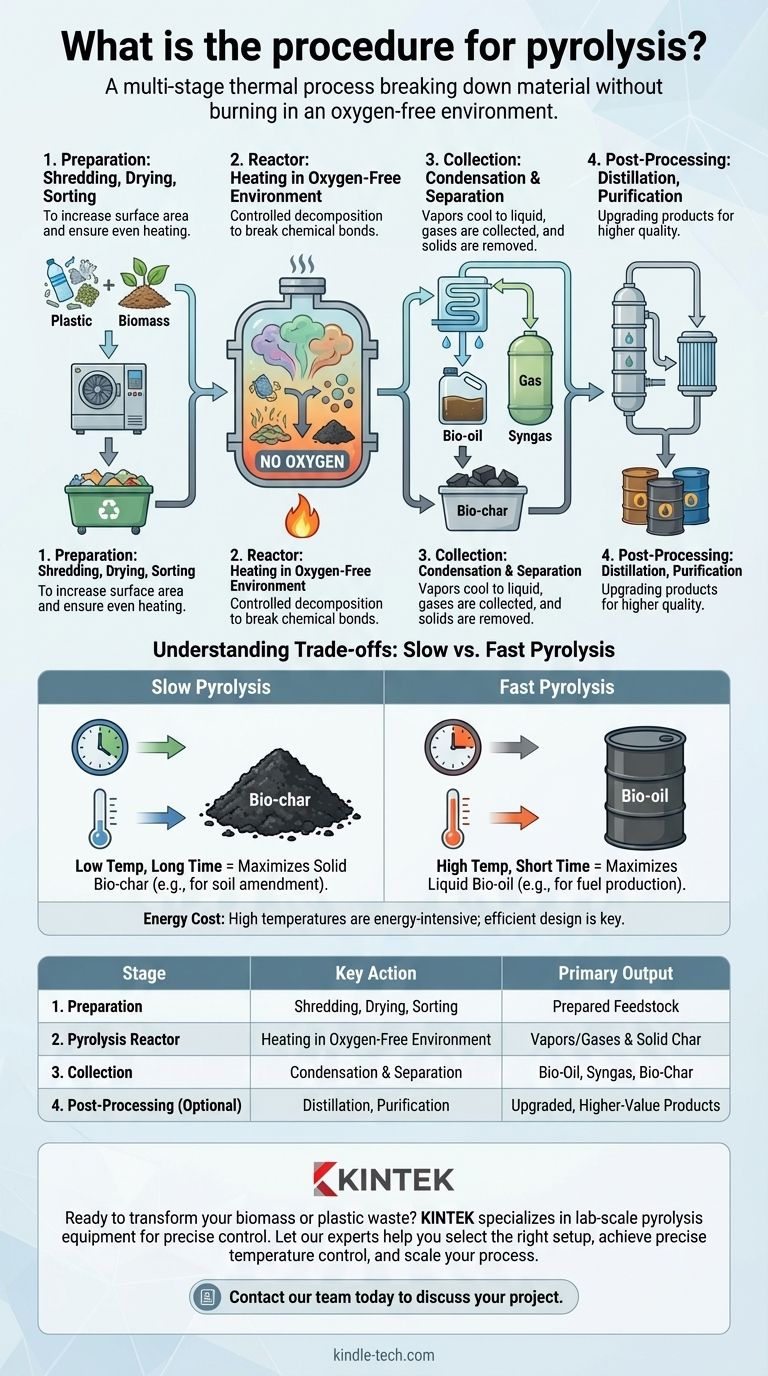

In sintesi, la procedura per la pirolisi è un processo termico multistadio che scompone materiali come plastica o biomassa senza bruciarli. Inizia con la preparazione del materiale (triturazione ed essiccazione), seguita dal riscaldamento in un reattore sigillato e privo di ossigeno per innescare la decomposizione. Infine, i prodotti gassosi, liquidi e solidi risultanti vengono raccolti e separati per un ulteriore utilizzo.

La pirolisi non è una procedura unica e fissa, ma un processo di decomposizione controllato. La procedura "giusta" dipende interamente dal tuo obiettivo finale, poiché la regolazione della velocità e della durata del riscaldamento cambia fondamentalmente se produci più prezioso combustibile liquido o più stabile carbonio solido.

Il Principio Fondamentale: Riscaldamento Senza Combustione

Per comprendere la procedura, devi prima comprendere il principio fondamentale. La pirolisi è fondamentalmente diversa dall'incenerimento o dalla combustione.

Cos'è la Decomposizione Termochimica?

La pirolisi utilizza il calore elevato per rompere i legami chimici lunghi e complessi all'interno di un materiale. Questo lo scompone in molecole più piccole, più semplici e spesso più preziose.

Il processo non distrugge l'energia chimica del materiale; la riorganizza semplicemente in diverse forme.

Il Ruolo Critico di un Ambiente Privo di Ossigeno

Questa decomposizione avviene all'interno di un reattore sigillato in assenza di ossigeno. Questo è l'elemento più critico del processo.

Senza ossigeno, il materiale non può bruciare. Invece di trasformarsi in cenere e fumo, si decompone in un liquido (bio-olio), un solido (bio-char) e un gas (syngas).

Un Flusso di Lavoro di Pirolisi Passo-Passo

Sebbene i passaggi specifici varino in base alla materia prima (il materiale in ingresso), il flusso di lavoro generale segue una sequenza chiara e logica.

Fase 1: Preparazione della Materia Prima

Prima di entrare nel reattore, la materia prima deve essere preparata. Ciò comporta tipicamente la triturazione o la macinazione per aumentare la superficie e garantire un riscaldamento uniforme.

Il materiale viene anche essiccato per rimuovere l'umidità, che può ostacolare l'efficienza del processo. Infine, eventuali materiali non desiderati (come metalli mescolati ai rifiuti di plastica) vengono separati.

Fase 2: Il Reattore di Pirolisi

Questo è il cuore dell'operazione. La materia prima preparata viene immessa nel reattore, che viene quindi sigillato e spurgato dall'ossigeno.

Viene applicato calore e il materiale inizia a decomporsi. Vapori e gas vengono prodotti e convogliati fuori dal reattore, lasciando dietro di sé il materiale carbonioso solido (bio-char).

Fase 3: Raccolta e Separazione del Prodotto

Il flusso di gas caldo che esce dal reattore viene diretto in un'unità di condensazione. Qui, i vapori condensabili si raffreddano e si trasformano in un liquido noto come olio di pirolisi o bio-olio.

I gas non condensabili rimanenti (syngas) vengono raccolti separatamente. Il bio-char solido viene rimosso dal fondo del reattore al termine del ciclo.

Fase 4: Post-Elaborazione (Opzionale)

A seconda della qualità desiderata, i prodotti possono essere migliorati. Il bio-olio, ad esempio, può subire distillazione e purificazione per essere raffinato in un combustibile di qualità superiore. Il syngas può anche essere purificato per l'uso nella produzione di energia.

Comprendere i Compromessi: Pirolisi Lenta vs. Veloce

Gli output della pirolisi non sono fissi. Controllando i parametri di processo, puoi scegliere quale prodotto massimizzare. La distinzione principale è tra pirolisi lenta e veloce.

Pirolisi Lenta: Massimizzare il Bio-char Solido

Questo metodo prevede il riscaldamento del materiale a una temperatura inferiore per un periodo più lungo, a volte per diverse ore.

Questo processo più lento favorisce la formazione di strutture di carbonio, con conseguente elevata resa di bio-char. È il metodo preferito quando l'obiettivo principale è produrre un prodotto di carbonio solido e stabile per applicazioni come l'amendamento del suolo.

Pirolisi Veloce: Massimizzare il Bio-olio Liquido

Questo è l'approccio più comune per la produzione di combustibile. Il materiale viene riscaldato molto rapidamente a una temperatura elevata, con l'intera reazione che richiede solo pochi secondi.

Queste condizioni "rompono" il materiale in vapori condensabili, massimizzando la resa di bio-olio (spesso fino al 60% in peso). Syngas e bio-char sono prodotti come co-prodotti.

Il Costo Energetico

Un compromesso critico per qualsiasi operazione di pirolisi è il suo fabbisogno energetico. Raggiungere e mantenere le alte temperature all'interno del reattore è un processo ad alta intensità energetica. La progettazione efficiente del sistema e la possibilità di utilizzare il syngas prodotto per alimentare l'operazione sono fondamentali per la sua redditività economica.

Selezione del Processo Giusto per il Tuo Obiettivo

La scelta della procedura di pirolisi dovrebbe essere guidata da un obiettivo chiaro. Considera quale prodotto finale ha il maggior valore per la tua applicazione.

- Se il tuo obiettivo principale è creare combustibili liquidi preziosi (bio-olio): Devi usare la pirolisi veloce per massimizzare la resa liquida.

- Se il tuo obiettivo principale è produrre carbonio solido stabile (bio-char): Dovresti usare la pirolisi lenta per garantire la massima produzione possibile di carbone.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: Entrambi i metodi sono efficaci, ma la tua decisione dovrebbe basarsi su quale co-prodotto – olio o carbone – ha un mercato finale più prezioso per te.

Comprendendo questi principi, puoi selezionare e ottimizzare la procedura di pirolisi per trasformare efficacemente materiali di basso valore in risorse preziose.

Tabella Riepilogativa:

| Fase | Azione Chiave | Output Primario |

|---|---|---|

| 1. Preparazione | Triturazione, Essiccazione, Smistamento | Materia Prima Preparata |

| 2. Reattore di Pirolisi | Riscaldamento in Ambiente Privo di Ossigeno | Vapori/Gas & Carbone Solido |

| 3. Raccolta | Condensazione & Separazione | Bio-olio, Syngas, Bio-char |

| 4. Post-Elaborazione (Opzionale) | Distillazione, Purificazione | Prodotti Migliorati, di Maggior Valore |

Pronto a trasformare la tua biomassa o i tuoi rifiuti di plastica in risorse preziose?

La giusta procedura di pirolisi è fondamentale per massimizzare la produzione di bio-olio, bio-char o syngas. KINTEK è specializzata in apparecchiature e materiali di consumo per la pirolisi su scala di laboratorio, fornendo il controllo preciso necessario per ottimizzare il tuo processo per i tuoi obiettivi specifici.

Lascia che i nostri esperti ti aiutino a:

- Selezionare la configurazione del reattore giusta per la pirolisi lenta o veloce.

- Ottenere un controllo preciso della temperatura per mirare alla resa del prodotto desiderato.

- Scalare il tuo processo in modo efficiente dalla R&S alla produzione.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono alimentare il tuo successo nella pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale