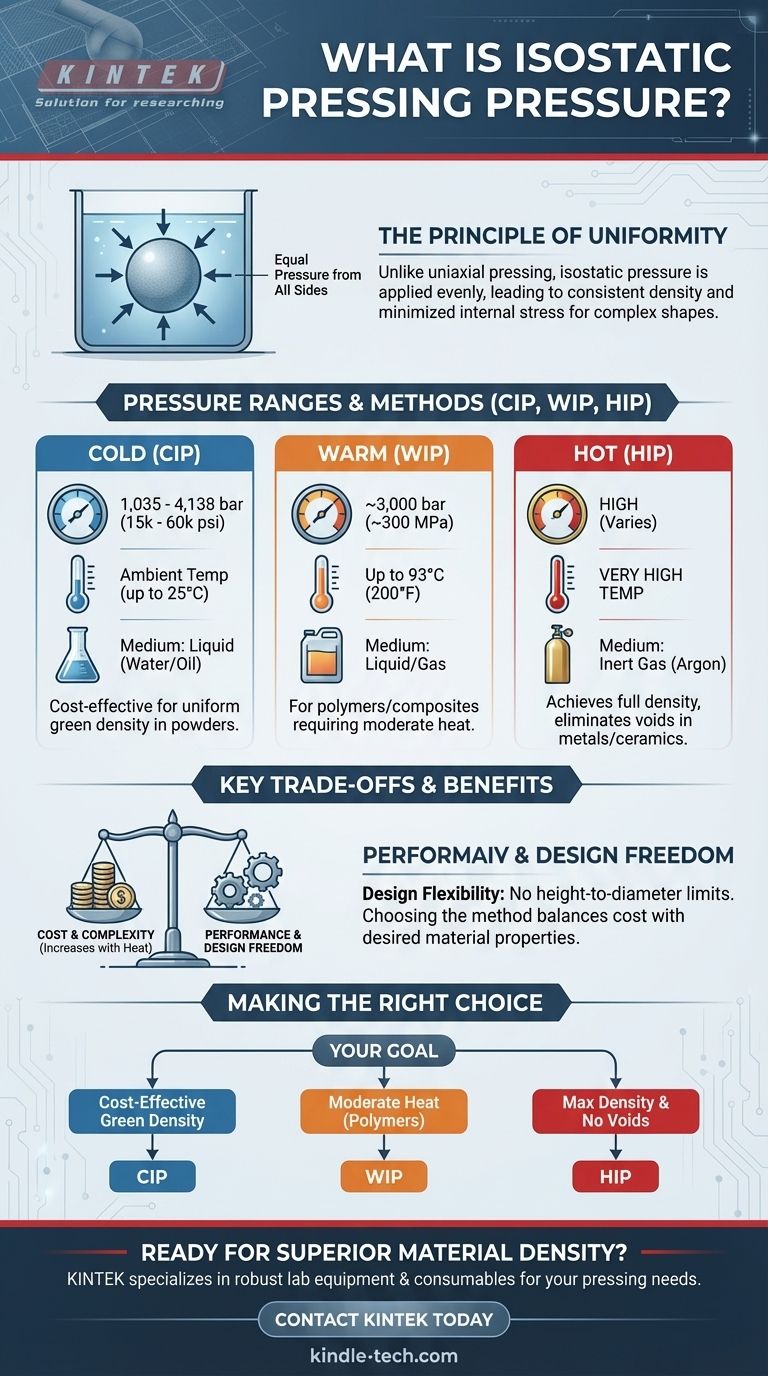

La pressione tipica per la pressatura isostatica varia significativamente in base al metodo. Per la pressatura isostatica a freddo (CIP), il tipo più comune, le pressioni variano da 1.035 a 4.138 bar (da 15.000 a 60.000 psi). Altri metodi, come la pressatura isostatica a caldo o a caldo, utilizzano diverse combinazioni di pressione e temperatura per ottenere proprietà specifiche dei materiali.

Il fattore critico nella pressatura isostatica non è un singolo valore di pressione universale, ma piuttosto l'uniformità della pressione applicata. La pressione specifica richiesta è determinata dal metodo scelto (a freddo, a caldo o a caldo) e dal materiale in lavorazione.

Cosa significa veramente la pressione "isostatica"

Il termine "isostatico" è la chiave per comprendere l'intero processo. Definisce come viene applicata la forza, il che influisce direttamente sulla qualità e l'uniformità del prodotto finale.

Il principio di uniformità

La pressione isostatica è definita come una pressione esercitata in modo uguale da tutte le direzioni. Un'analogia semplice è un oggetto sommerso in profondità sott'acqua; la pressione dell'acqua viene applicata su ogni superficie dell'oggetto simultaneamente e con forza uguale.

Questa uniformità si ottiene utilizzando un fluido o un gas come mezzo di trasmissione della pressione.

L'impatto sulla densità del materiale

Nella pressatura uniassiale tradizionale, la pressione proviene da una o due direzioni. Ciò può creare variazioni di densità e tensioni interne, specialmente in forme complesse.

La pressatura isostatica elimina questo problema. Poiché la pressione è uniforme, l'attrito tra la polvere e la parete dello stampo è minimo, portando a una compattazione e distribuzione della densità altamente coerenti in tutta la parte. Questo la rende ideale per polveri fragili o parti con geometrie complesse.

Intervalli di pressione per diversi metodi di pressatura

La combinazione di pressione e temperatura è adattata all'applicazione specifica. I tre tipi principali di pressatura isostatica operano in condizioni molto diverse.

Pressatura isostatica a freddo (CIP)

Questo è il metodo più utilizzato. Il CIP viene tipicamente eseguito a temperatura ambiente, sebbene il processo stesso possa causare un leggero aumento di temperatura fino a 25°C.

Opera a pressioni comprese tra 1.035 e 4.138 bar (da 15.000 a 60.000 psi). Un liquido, spesso acqua o olio, viene utilizzato come mezzo di pressione.

Pressatura isostatica a caldo (WIP)

Il WIP viene utilizzato per materiali che beneficiano di un riscaldamento moderato per migliorare la loro compattazione.

Opera a pressioni inferiori rispetto al CIP, tipicamente intorno a 300 MPa (circa 3.000 bar), ma a temperature elevate fino a 93°C (200°F).

Pressatura isostatica a caldo (HIP)

L'HIP combina alta pressione con temperature molto elevate per ottenere la piena densificazione ed eliminare la porosità interna in materiali come metalli e ceramiche.

Questo processo utilizza un gas inerte riscaldato, come l'argon, come mezzo di pressione. La combinazione di calore e pressione consente la deformazione plastica e la saldatura per diffusione a livello microscopico.

Comprendere i compromessi chiave

La scelta del giusto metodo di pressatura isostatica implica un equilibrio tra costi, complessità e le proprietà finali desiderate del componente.

Il mezzo di pressione è importante

Il mezzo utilizzato per trasmettere la pressione è un fattore critico. Il CIP utilizza liquidi economici e semplici come l'acqua.

L'HIP, al contrario, richiede gas inerti costosi come argon o azoto, che devono essere contenuti e riscaldati in un recipiente a pressione più complesso e costoso.

Il ruolo della temperatura

L'aggiunta di calore aumenta significativamente la complessità e il costo dell'attrezzatura. Il CIP è relativamente semplice, mentre l'HIP richiede forni sofisticati costruiti all'interno del recipiente a pressione.

La decisione di aggiungere calore è guidata interamente dalle proprietà del materiale e dalla necessità di raggiungere una densità teorica quasi al 100%, cosa spesso impossibile con la sola pressatura a freddo.

Libertà di progettazione

Un grande vantaggio di tutti i metodi isostatici è la flessibilità di progettazione. A differenza della pressatura uniassiale, il rapporto altezza-diametro di una parte non è un fattore limitante. Ciò consente la creazione di componenti lunghi, sottili o di forma insolita con densità uniforme.

Fare la scelta giusta per il tuo obiettivo

La pressione e il metodo ottimali dipendono interamente dal tuo materiale e dai requisiti di prestazione.

- Se il tuo obiettivo principale è il consolidamento economico delle polveri a temperatura ambiente: la pressatura isostatica a freddo (CIP) è la scelta più diretta ed economica per ottenere un'alta e uniforme densità verde.

- Se il tuo obiettivo principale è raggiungere la massima densità ed eliminare tutti i vuoti interni in metalli o ceramiche: la pressatura isostatica a caldo (HIP) è la scelta necessaria, poiché la combinazione di calore e pressione è richiesta per il consolidamento completo.

- Se il tuo obiettivo principale è la lavorazione di polimeri o compositi che richiedono calore moderato per la plasticità: la pressatura isostatica a caldo (WIP) offre una via di mezzo specializzata tra i due estremi.

In definitiva, comprendere l'interazione tra il comportamento del tuo materiale, la pressione e la temperatura è la chiave per applicare con successo questa potente tecnologia.

Tabella riassuntiva:

| Metodo | Intervallo di pressione tipico | Temperatura tipica | Caso d'uso principale |

|---|---|---|---|

| Pressatura isostatica a freddo (CIP) | 1.035 - 4.138 bar (15.000 - 60.000 psi) | Ambiente (fino a 25°C) | Consolidamento economico delle polveri; densità verde uniforme |

| Pressatura isostatica a caldo (WIP) | ~3.000 bar (~300 MPa) | Fino a 93°C (200°F) | Lavorazione di polimeri/compositi che richiedono calore moderato |

| Pressatura isostatica a caldo (HIP) | Varia (Combinata con calore elevato) | Temperature molto elevate | Raggiungimento della piena densità; eliminazione della porosità in metalli/ceramiche |

Pronto a ottenere densità e prestazioni superiori del materiale?

Comprendere i requisiti precisi di pressione e temperatura per il tuo materiale specifico è il primo passo verso la produzione di componenti con uniformità e resistenza eccezionali. Sia che il tuo progetto richieda il consolidamento economico della pressatura isostatica a freddo (CIP) o le capacità di densificazione completa della pressatura isostatica a caldo (HIP), KINTEK è il tuo partner di fiducia.

Siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze di pressatura, aiutandoti a:

- Eliminare vuoti e stress interni per parti più affidabili.

- Lavorare geometrie complesse con densità uniforme da tutte le direzioni.

- Selezionare il metodo ottimale (CIP, WIP o HIP) in base al tuo materiale e agli obiettivi di prestazione.

Lascia che i nostri esperti ti guidino alla soluzione perfetta. Contatta KINTEL oggi stesso per discutere come la nostra esperienza nella pressatura isostatica può migliorare le capacità del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quale ruolo svolge una pompa manuale a vite ad alta pressione di grado industriale in un sistema HHIP? Ottenere una densificazione precisa

- Qual è la pressione per la pressatura isostatica a freddo? Ottenere densità e uniformità superiori

- Qual è il metodo di pressatura in ceramica? Una guida alla formatura di pezzi densi e ad alte prestazioni

- Per cosa viene utilizzata la pressatura isostatica a freddo? Ottenere una densità uniforme nelle parti complesse

- Quali tipi di materiali vengono utilizzati per le bombole nel processo HIP? Scelte ottimizzate per la densificazione dei materiali

- Come fa una pressa isostatica a freddo (CIP) a facilitare le interfacce LPSCl/LLZO? Sblocca legami superiori per batterie a stato solido

- In che modo la pressatura isostatica si distingue dalla pressatura convenzionale? Sblocca uniformità e densità superiori

- Quali sono i vantaggi della pressatura isostatica? Ottenere un'integrità del materiale superiore e libertà di progettazione