Sebbene non esista un unico metodo "più comune" per tutti i nanomateriali, il panorama è dominato da due approcci principali: la sintesi chimico-umida e la deposizione da vapore. Metodi come il processo sol-gel sono estremamente comuni per la produzione di grandi quantità di nanoparticelle di ossido grazie al loro basso costo e alla scalabilità. Parallelamente, la Deposizione Chimica da Vapore (CVD) è la tecnica più utilizzata per creare film sottili di elevata purezza e strutture specifiche come i nanotubi di carbonio.

Il metodo di sintesi "migliore" o "più comune" dipende interamente dal materiale target, dalla sua forma desiderata (es. polvere vs. film) e dal bilanciamento richiesto tra costo, qualità e scala. Comprendere questo contesto è più prezioso che cercare una singola risposta.

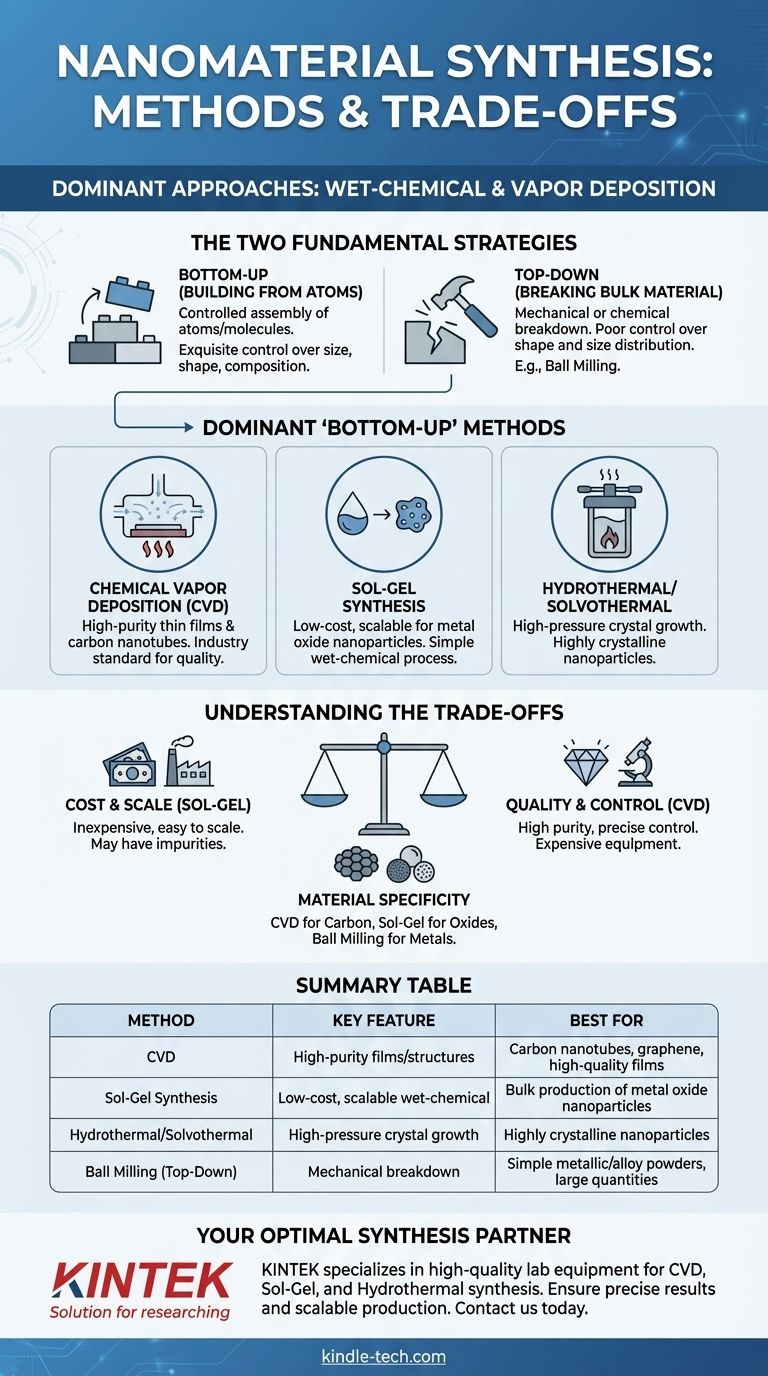

I Due Approcci Fondamentali alla Sintesi

Per comprendere la sintesi dei nanomateriali, è meglio categorizzare i metodi in due strategie fondamentali: costruire dagli atomi (bottom-up) o scolpire dal materiale bulk (top-down).

Bottom-Up: Costruire dall'Atomo

Questa è la strategia più comune e versatile. Implica l'assemblaggio controllato di atomi o molecole per formare nanostrutture. Ciò fornisce un controllo squisito su dimensioni, forma e composizione.

Quasi tutti i metodi più utilizzati, inclusa la deposizione chimica e da vapore, rientrano in questa categoria.

Top-Down: Scomporre il Materiale Bulk

Questo approccio parte da un materiale bulk più grande e utilizza una forza meccanica o chimica per scomporlo in particelle su scala nanometrica.

Un esempio principale è la macinazione a sfere (ball milling), in cui un materiale viene macinato in una polvere fine all'interno di una camera rotante con sfere di macinazione. Sebbene efficace per produrre grandi quantità di nanoparticelle semplici, questo metodo offre uno scarso controllo sulla forma delle particelle e sulla distribuzione delle dimensioni.

Uno Sguardo Più Ravvicinato ai Metodi "Bottom-Up" Dominanti

La maggior parte dell'innovazione e del lavoro specifico per l'applicazione avviene con le tecniche bottom-up grazie alla loro precisione. I seguenti metodi sono pilastri del campo.

Deposizione Chimica da Vapore (CVD): Lo Standard per Purezza e Film

La CVD prevede il flusso di un gas precursore su un substrato riscaldato. Il gas reagisce o si decompone sulla superficie del substrato, depositando un film sottile solido di alta qualità o facendo crescere nanostrutture.

È il metodo dominante per la produzione di film di elevata purezza ed è una delle tecniche più comuni per la sintesi di nanomateriali a base di carbonio, come nanotubi e grafene.

Sintesi Sol-Gel: Il Cavallo di Battaglia per gli Ossidi

Il processo sol-gel è una tecnica chimico-umida a bassa temperatura. Inizia con una soluzione chimica (il "sol") che si evolve in una rete simile a un gel contenente le molecole desiderate.

Dopo l'essiccazione e il trattamento termico, questo gel viene convertito in un materiale solido. È eccezionalmente popolare per la fabbricazione di nanoparticelle di ossido metallico su larga scala grazie al suo basso costo e alla semplicità procedurale.

Metodi Idrotermali e Solvotermici: Controllo Tramite Pressione

Queste sono variazioni della sintesi chimico-umida in cui la reazione avviene in un recipiente sigillato e riscaldato (un'autoclave), spesso sotto alta pressione.

L'uso dell'acqua come solvente è noto come metodo idrotermale, mentre l'uso di altri solventi è chiamato solvotermico. L'alta temperatura e pressione possono promuovere la crescita di nanoparticelle altamente cristalline, offrendo un eccellente controllo sulla struttura finale.

Comprendere i Compromessi

La scelta di un metodo di sintesi è una questione di bilanciamento di priorità concorrenti. Nessuna singola tecnica è superiore sotto tutti gli aspetti.

Costo vs. Qualità

I metodi chimico-umidi come il sol-gel sono generalmente economici e facili da scalare, rendendoli ideali per la produzione di massa. Tuttavia, possono comportare più impurità o una distribuzione dimensionale più ampia.

Al contrario, metodi come la CVD richiedono attrezzature sottovuoto sofisticate e sono più costosi, ma producono materiali di purezza e qualità strutturale eccezionalmente elevate.

Controllo vs. Scalabilità

I metodi bottom-up come la CVD e la sintesi idrotermale offrono un controllo preciso su dimensione, forma e struttura cristallina dei nanomateriali.

I metodi top-down come la macinazione a sfere, sebbene facilmente scalabili, offrono pochissimo controllo sulla morfologia delle particelle. Ciò li rende inadatti per applicazioni che richiedono nanoparticelle uniformi e ben definite.

Specificità del Materiale

Alcuni metodi sono intrinsecamente più adatti a determinati materiali. La CVD eccelle con i nanomateriali a base di carbonio. Il sol-gel è la scelta preferita per una vasta gamma di ossidi metallici. Altri metodi, come l'ablazione laser, sono comuni per la produzione di nanoparticelle di carbonio e metalliche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sintesi dovrebbe essere guidata dal tuo obiettivo finale.

- Se la tua priorità principale sono film sottili di elevata purezza o nanotubi di carbonio: La Deposizione Chimica da Vapore (CVD) è la tecnica standard del settore consolidata.

- Se la tua priorità principale è la produzione su larga scala ed economicamente vantaggiosa di nanoparticelle di ossido: I metodi sol-gel o idrotermali sono le tue opzioni più pratiche e ampiamente utilizzate.

- Se la tua priorità principale è creare polveri metalliche o di lega semplici senza chimica complessa: I metodi meccanici top-down come la macinazione a sfere offrono un percorso diretto e scalabile.

In definitiva, comprendere i principi fondamentali e i compromessi di questi metodi chiave è il primo passo critico verso una fabbricazione di nanomateriali di successo.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Film sottili e strutture di elevata purezza | Nanotubi di carbonio, grafene, film di alta qualità |

| Sintesi Sol-Gel | Processo chimico-umido a basso costo e scalabile | Produzione di massa di nanoparticelle di ossido metallico |

| Idrotermale/Solvotermico | Crescita cristallina ad alta pressione | Nanoparticelle altamente cristalline |

| Macinazione a Sfere (Top-Down) | Rottura meccanica del materiale bulk | Polveri metalliche/di lega semplici, grandi quantità |

Pronto a selezionare il metodo di sintesi ottimale per i tuoi nanomateriali? Le giuste attrezzature da laboratorio sono fondamentali per il successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, dai sistemi CVD ai reattori per la sintesi sol-gel e idrotermale. La nostra esperienza garantisce che otterrai gli strumenti precisi necessari per risultati di elevata purezza e produzione scalabile. Contattaci oggi stesso per discutere le tue specifiche esigenze di laboratorio e come possiamo supportare i tuoi obiettivi di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione