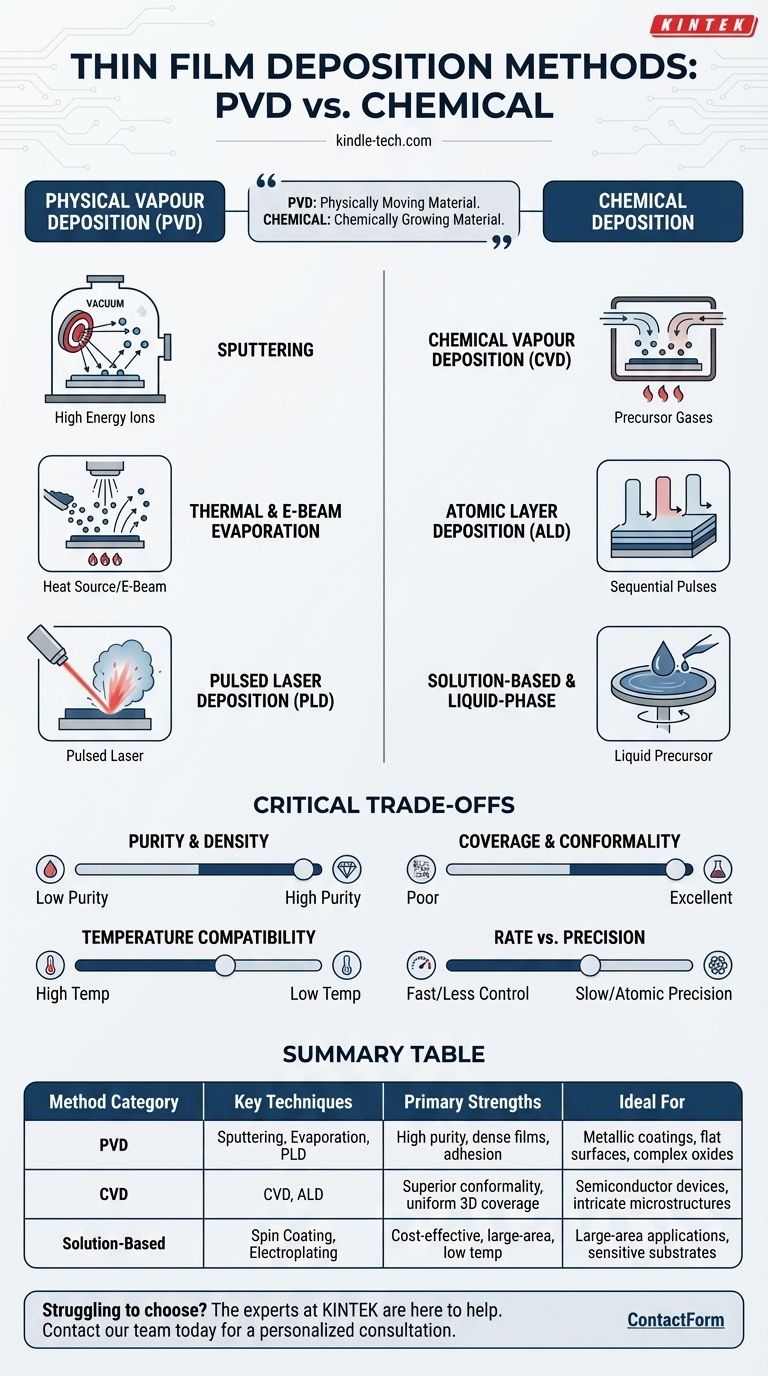

I metodi principali per la deposizione di film sottili sono ampiamente categorizzati in due famiglie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica. La PVD comporta il trasferimento fisico di un materiale da una sorgente a un substrato, tipicamente sottovuoto, utilizzando tecniche come lo sputtering o l'evaporazione. I metodi chimici, come la Deposizione Chimica da Vapore (CVD), utilizzano reazioni chimiche da gas precursori per formare un film solido sulla superficie del substrato.

La distinzione fondamentale tra i metodi di deposizione non è solo la tecnica, ma la filosofia. La tua scelta dipende da un compromesso fondamentale: stai spostando fisicamente materiale solido su una superficie (PVD) o stai facendo crescere chimicamente un nuovo materiale direttamente su quella superficie (CVD)? Questa decisione determina la purezza, la struttura del film e la capacità di rivestire forme complesse.

I Due Pilastri della Deposizione: Fisico contro Chimico

Al livello più alto, tutte le tecniche di deposizione di film sottili rientrano in una di queste due categorie. Comprendere questa distinzione è il primo passo per selezionare il processo corretto per un'applicazione.

L'Approccio Fisico

I metodi fisici comportano il trasferimento atomo per atomo o molecola per molecola di un materiale da una sorgente a un substrato. Questi processi sono quasi sempre condotti sottovuoto per garantire che le particelle trasferite viaggino senza collidere con le molecole d'aria.

L'Approccio Chimico

I metodi chimici creano il film attraverso reazioni chimiche che avvengono direttamente sulla superficie del substrato. Questi metodi possono variare da processi ad alto vuoto che utilizzano gas reattivi a tecniche più semplici in fase liquida come l'elettrodeposizione o lo spin coating.

Esplorazione della Deposizione Fisica da Vapore (PVD)

La PVD è un processo a "linea di vista", il che significa che il materiale sorgente deve avere un percorso senza ostacoli verso il substrato. È rinomata per la creazione di film ad alta purezza e densi.

Sputtering

Nello sputtering, un bersaglio solido del materiale desiderato viene bombardato con ioni ad alta energia (solitamente un gas inerte come l'Argon). Questo bombardamento espelle fisicamente, o "sputterizza", atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Questo metodo è altamente versatile e può essere utilizzato per depositare metalli, leghe e composti con eccellente adesione.

Evaporazione Termica e a Fascio di Elettroni

Questo è uno dei concetti PVD più semplici. Il materiale sorgente viene riscaldato in alto vuoto fino a quando non evapora. Questi atomi vaporizzati viaggiano attraverso il vuoto e si condensano sul substrato più freddo, formando un film sottile.

L'evaporazione a fascio di elettroni (e-beam) è una versione più precisa in cui un fascio di elettroni ad alta energia viene utilizzato per riscaldare il materiale sorgente, offrendo un migliore controllo sulla velocità di deposizione.

Deposizione Laser Pulsata (PLD)

Nella PLD, un laser pulsato ad alta potenza viene focalizzato su un bersaglio sottovuoto. L'intensa energia abla materiale dal bersaglio, creando un pennacchio di plasma che si espande e si deposita sul substrato. Questo è particolarmente utile per depositare materiali complessi come gli ossidi.

Esplorazione dei Metodi di Deposizione Chimica

I metodi di deposizione chimica non sono limitati dalla linea di vista, il che conferisce loro un vantaggio chiave nel rivestire strutture tridimensionali complesse con un film uniforme.

Deposizione Chimica da Vapore (CVD)

La CVD è un pilastro nell'industria dei semiconduttori. Comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas reagiscono o si decompongono su un substrato riscaldato per produrre il film solido desiderato.

Poiché la deposizione dipende da una reazione chimica sulla superficie, la CVD fornisce un'eccellente copertura conforme su topografie intricate.

Deposizione di Strati Atomici (ALD)

L'ALD è un sottotipo specializzato e altamente controllato della CVD. Costruisce il film letteralmente uno strato atomico alla volta introducendo gas precursori in impulsi sequenziali e auto-limitanti.

Sebbene molto più lenta di altri metodi, l'ALD offre una precisione senza pari nel controllo dello spessore e una conformità perfetta, il che è fondamentale per l'elettronica moderna.

Metodi a Base di Soluzione e in Fase Liquida

Metodi chimici più semplici vengono eseguiti senza alto vuoto. Tecniche come lo spin coating, il sol-gel, il dip coating e l'elettrodeposizione utilizzano un precursore liquido per depositare un film. Questi sono spesso meno costosi e adatti per applicazioni su larga area in cui la purezza o la densità finale non sono la preoccupazione principale.

Comprendere i Compromessi Critici

Nessun singolo metodo di deposizione è universalmente superiore. La scelta comporta sempre il bilanciamento di fattori concorrenti in base ai requisiti dell'applicazione finale.

Purezza e Densità

I metodi PVD, in particolare lo sputtering e l'evaporazione e-beam, generalmente producono film con maggiore purezza e densità. L'ambiente sottovuoto minimizza la contaminazione e la natura energetica della deposizione crea una struttura del film strettamente impacchettata.

Copertura e Conformità

Questo è il vantaggio principale dei metodi chimici. La CVD e soprattutto l'ALD eccellono nel rivestire uniformemente trincee profonde e forme 3D complesse, mentre la PVD a linea di vista lascerebbe aree "ombreggiate" non rivestite.

Temperatura e Compatibilità del Substrato

Molti processi CVD richiedono temperature del substrato molto elevate per guidare le reazioni chimiche necessarie. Ciò può danneggiare substrati sensibili come plastiche o alcuni componenti elettronici. Lo sputtering, al contrario, può spesso essere eseguito a temperature molto più basse.

Velocità contro Precisione

Esiste un compromesso diretto tra velocità di deposizione e controllo. L'evaporazione termica può essere molto veloce ma offre meno controllo sulla struttura del film. All'estremo opposto, l'ALD offre precisione a livello atomico ma è eccezionalmente lenta.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto richiede l'allineamento dei punti di forza della tecnica con il tuo obiettivo principale.

- Se la tua attenzione principale è su rivestimenti metallici densi e di alta purezza su una superficie piana: le tecniche PVD come lo sputtering o l'evaporazione e-beam sono lo standard industriale.

- Se la tua attenzione principale è una copertura uniforme su microstrutture 3D complesse: la CVD è la scelta più efficace, con l'ALD che fornisce il massimo in termini di precisione e conformità.

- Se la tua attenzione principale è la deposizione di materiali ossidi complessi con stechiometria specifica: la Deposizione Laser Pulsata (PLD) o lo sputtering reattivo sono spesso le opzioni migliori.

- Se la tua attenzione principale è un rivestimento economico su larga area senza requisiti di alto vuoto: dovrebbero essere presi in considerazione metodi a base di soluzione come lo spin coating o la pirolisi a spruzzo.

Comprendere i principi fondamentali della deposizione fisica e chimica ti consente di selezionare lo strumento preciso necessario per ingegnerizzare materiali su scala atomica.

Tabella Riassuntiva:

| Categoria Metodo | Tecniche Chiave | Punti di Forza Principali | Ideale Per |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione, PLD | Alta purezza, film densi, eccellente adesione | Rivestimenti metallici, superfici piane, ossidi complessi |

| Deposizione Chimica da Vapore (CVD) | CVD, ALD | Conformità superiore, copertura 3D uniforme | Dispositivi a semiconduttore, microstrutture intricate |

| Metodi a Base di Soluzione | Spin Coating, Elettrodeposizione | Economico, rivestimento su larga area, bassa temperatura | Applicazioni su larga area, substrati sensibili |

Hai difficoltà a scegliere il metodo di deposizione di film sottili giusto per la tua applicazione specifica? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali sia per i processi PVD che CVD, assicurandoti di ottenere le proprietà del film precise — che si tratti di alta purezza, conformità perfetta o rivestimento economico su larga area — che la tua ricerca o produzione richiede.

Lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione di film sottili. Contatta oggi il nostro team per una consulenza personalizzata e scopri come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura