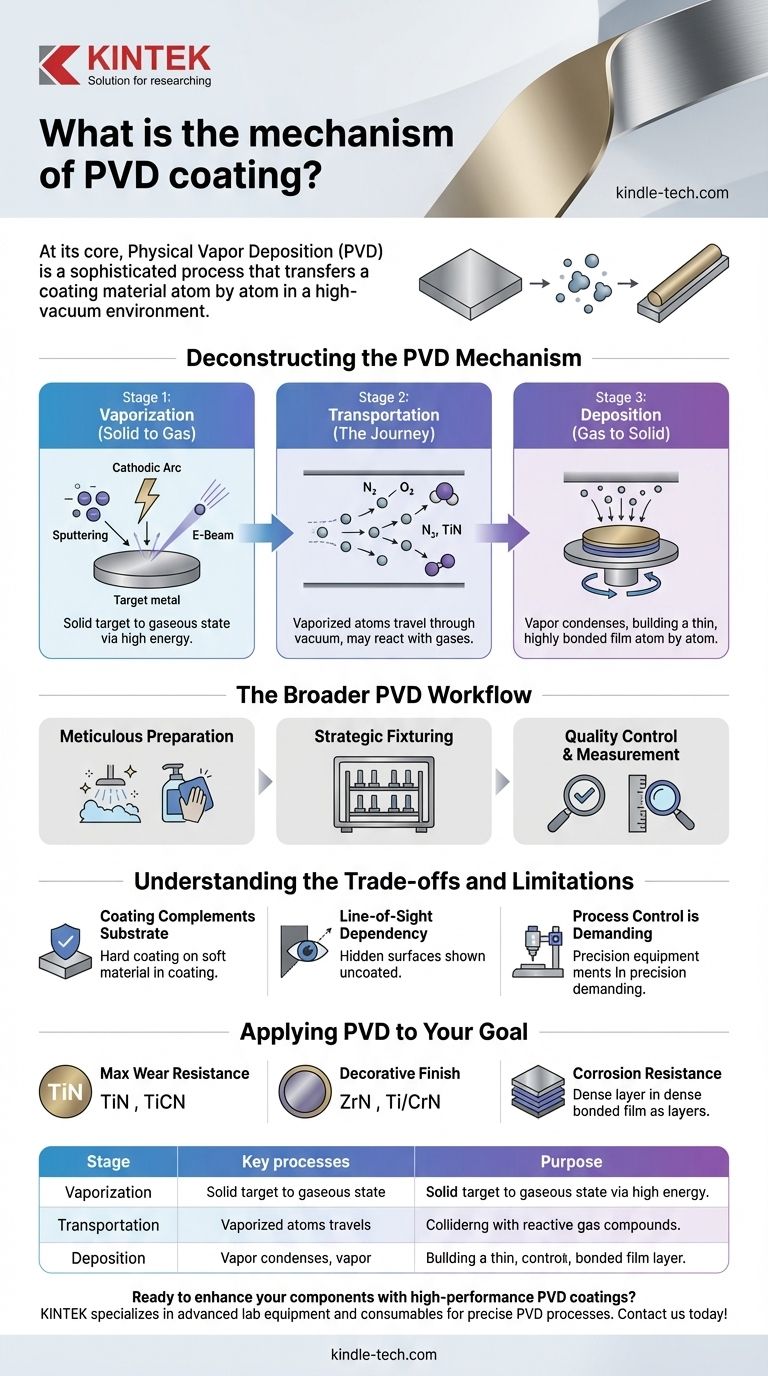

In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo sofisticato che trasferisce un materiale di rivestimento atomo per atomo. Funziona prendendo un materiale solido, vaporizzandolo in un ambiente ad alto vuoto e quindi depositandolo sulla superficie di un componente. Questo metodo crea un film estremamente sottile, duro e fortemente legato con proprietà superiori al materiale sottostante.

Il meccanismo centrale del PVD prevede la trasformazione di un solido in vapore all'interno di un vuoto, che garantisce la purezza, e quindi la condensazione di quel vapore su una parte target. Questa deposizione atomo per atomo crea un rivestimento denso e durevole che è fisicamente interconnesso con la superficie della parte.

Decostruire il meccanismo PVD

Per comprendere veramente il PVD, dobbiamo scomporlo nelle sue tre fasi fisiche fondamentali, tutte le quali avvengono all'interno di una camera a vuoto sigillata. Il vuoto non è un elemento passivo; è fondamentale per il successo del processo.

Il ruolo critico del vuoto

L'intero processo viene eseguito a una pressione molto bassa. Questo viene fatto per rimuovere l'aria e altre particelle di gas che altrimenti reagirebbero o impedirebbero al materiale di rivestimento vaporizzato. Un ambiente pulito e vuoto è essenziale per ottenere un rivestimento puro e denso con una potente adesione.

Fase 1: Vaporizzazione (da solido a gas)

Il processo inizia con un materiale di rivestimento solido ad alta purezza noto come target. Questo target è sottoposto ad alta energia per forzare i suoi atomi a passare a uno stato gassoso, o vapore.

I metodi di vaporizzazione comuni includono:

- Sputtering: Un fascio di ioni (spesso da un plasma) bombarda il target, staccando fisicamente gli atomi.

- Arco catodico: Un arco elettrico ad alta corrente si muove sulla superficie del target, vaporizzando il materiale nel suo percorso.

- Fascio di elettroni: Un fascio focalizzato di elettroni ad alta energia riscalda e vaporizza il materiale in un crogiolo.

Fase 2: Trasporto (Il viaggio)

Una volta vaporizzati, gli atomi o gli ioni del materiale di rivestimento viaggiano attraverso la camera a vuoto. Il loro percorso è diretto verso le parti da rivestire, che sono strategicamente posizionate su dispositivi rotanti per garantire un'esposizione uniforme.

Durante questa fase, può essere introdotto un gas reattivo come azoto o ossigeno. Gli atomi di metallo vaporizzati reagiscono con questo gas a mezz'aria, formando un composto ceramico o metallo-ceramico che diventerà il rivestimento finale. Ad esempio, il titanio vaporizzato (Ti) che reagisce con l'azoto (N₂) forma il nitruro di titanio (TiN) duro e di colore dorato.

Fase 3: Deposizione (da gas a solido)

Quando gli atomi vaporizzati raggiungono la superficie del componente (noto come substrato), si condensano, tornando allo stato solido. Questo avviene atomo per atomo, costruendo un film sottile che è tipicamente spesso solo pochi micron. A causa dell'energia coinvolta e dell'ambiente pulito, questo film si lega strettamente alla superficie del substrato, creando un nuovo esterno altamente durevole.

Il flusso di lavoro PVD più ampio

Il meccanismo centrale è solo una parte di un processo industriale più ampio. Il successo dipende in egual misura dai passaggi eseguiti prima e dopo che il componente entra nella camera a vuoto.

La preparazione meticolosa è irrinunciabile

Il rivestimento finale aderirà correttamente solo a una superficie perfettamente pulita. Questa fase preparatoria spesso comporta la rimozione di eventuali rivestimenti precedenti, una pulizia intensiva a più stadi per rimuovere tutti gli oli e i residui e talvolta un pre-trattamento specifico per migliorare l'adesione.

Fissaggio strategico

Le parti devono essere montate con cura su appositi supporti o dispositivi all'interno della camera. L'obiettivo è esporre tutte le superfici critiche al flusso di vapore, poiché il PVD è in gran parte un processo "a vista". Un fissaggio scadente porta a un rivestimento irregolare o incompleto.

Controllo qualità e misurazione

Dopo il ciclo di rivestimento, le parti sono sottoposte a un rigoroso controllo qualità. Questo include l'ispezione visiva per l'uniformità estetica e misurazioni specializzate per confermare che lo spessore e l'adesione del rivestimento soddisfino le specifiche richieste.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PVD non è una soluzione magica. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

Il rivestimento completa il substrato

Un rivestimento PVD migliora le proprietà superficiali di una parte, ma non modifica le caratteristiche fondamentali del materiale di base. Ad esempio, un rivestimento TiN estremamente duro su un substrato di alluminio morbido proteggerà dai graffi, ma un forte impatto può comunque ammaccare l'alluminio sottostante, causando il fallimento del rivestimento.

Dipendenza dalla linea di vista

La maggior parte dei processi PVD non può "rivestire dietro gli angoli". Le superfici nascoste o in cavità profonde possono ricevere poco o nessun materiale di rivestimento. Questo è il motivo per cui la geometria della parte e un'attenta fissaggio sono considerazioni critiche durante la fase di progettazione.

Il controllo del processo è impegnativo

Le proprietà finali del rivestimento sono altamente sensibili ai parametri di processo come temperatura, pressione del vuoto e composizione precisa dei gas reattivi. Il raggiungimento di risultati coerenti e di alta qualità richiede un investimento significativo in attrezzature e una profonda esperienza di processo.

Applicare il PVD al tuo obiettivo

L'approccio giusto al PVD dipende interamente dal tuo obiettivo primario per il componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e all'abrasione: Dai priorità ai materiali di rivestimento duri come il nitruro di titanio (TiN) o il carbonitruro di titanio (TiCN) e assicurati che il tuo substrato sia anche abbastanza duro da supportare il rivestimento sotto carico.

- Se il tuo obiettivo principale è una finitura decorativa o colorata: Seleziona materiali come il nitruro di zirconio (ZrN) per un colore oro pallido o il nitruro di titanio/cromo per altre finiture, e insisti su una preparazione superficiale impeccabile per un aspetto impeccabile.

- Se il tuo obiettivo principale è la resistenza alla corrosione: La chiave è uno strato di rivestimento denso e privo di difetti, che richiede un controllo preciso del processo e una pulizia meticolosa per prevenire qualsiasi punto di fallimento.

In definitiva, il PVD è uno strumento di ingegneria delle superfici di prim'ordine che conferisce ai materiali proprietà che altrimenti non potrebbero raggiungere, a condizione che il suo meccanismo e i requisiti operativi siano pienamente rispettati.

Tabella riassuntiva:

| Fase del meccanismo PVD | Processo chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Sputtering, arco catodico, fascio di elettroni | Trasformare il materiale target solido in vapore. |

| 2. Trasporto | Viaggio attraverso il vuoto, reazione con i gas (es. N₂) | Dirigere il vapore al substrato, formare composti (es. TiN). |

| 3. Deposizione | Condensazione sulla superficie del substrato | Costruire un rivestimento sottile, duro e fortemente legato atomo per atomo. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Che tu abbia bisogno di rivestimenti resistenti all'usura, decorativi o resistenti alla corrosione, le nostre soluzioni garantiscono adesione e durata superiori. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi obiettivi di ingegneria delle superfici!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse