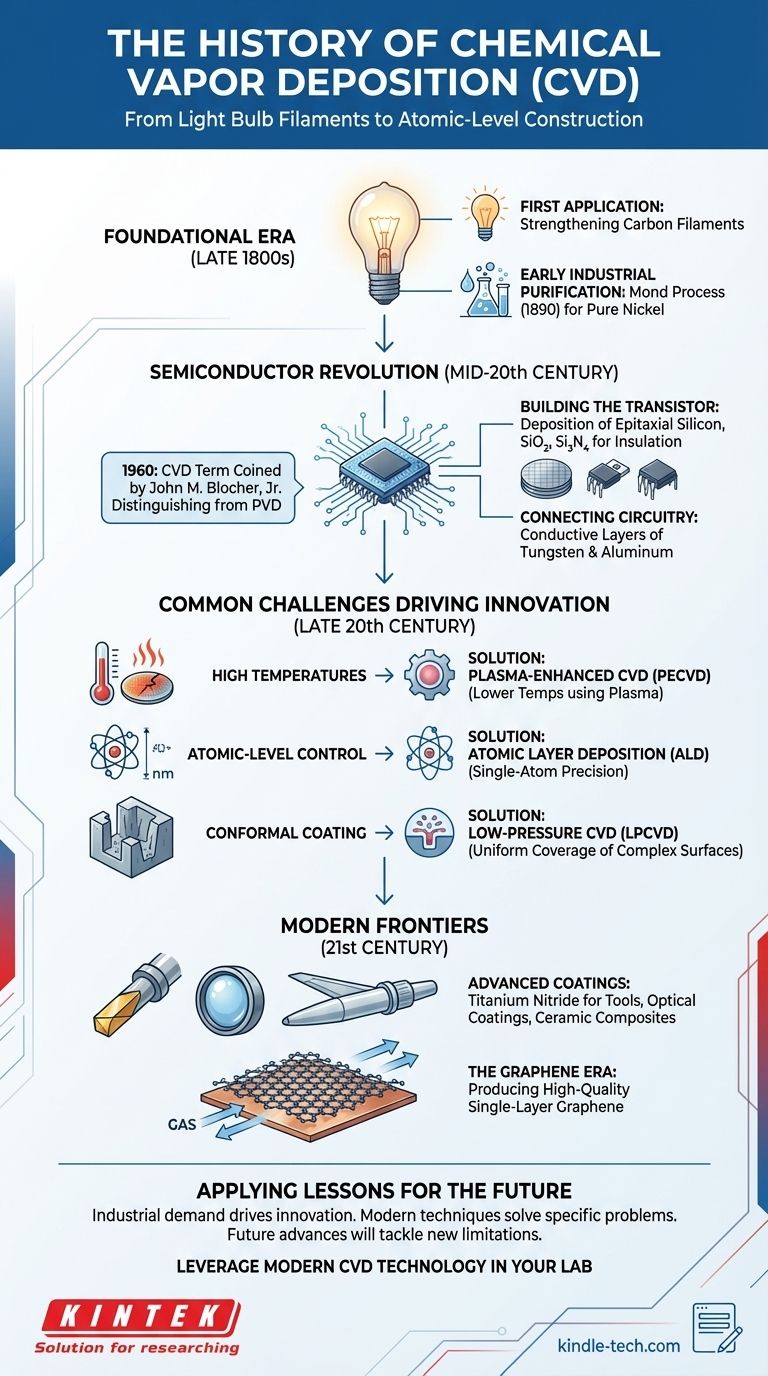

La storia della deposizione chimica da fase vapore (CVD) rivela una tecnologia i cui principi fondamentali furono osservati oltre un secolo fa, ma furono formalmente definiti e rapidamente avanzati solo con l'alba dell'era dei semiconduttori. Sebbene il termine sia stato coniato da John M. Blocher, Jr. nel 1960 per distinguerlo dai metodi fisici, le sue radici risalgono ai primi esperimenti con le lampadine a incandescenza alla fine del XIX secolo.

L'evoluzione della CVD è una chiara storia di un principio scientifico trasformato dalla necessità industriale. È passata da una tecnica di nicchia per rivestimenti semplici a uno strumento di costruzione a livello atomico che è alla base di quasi tutta l'elettronica moderna e dei materiali avanzati.

L'Era Fondamentale: Le Prime Scoperte

Il concetto fondamentale di utilizzare una reazione chimica in stato gassoso per creare un deposito solido è in uso da molto più tempo di quanto esista il nome formale.

La Prima Applicazione: I Filamenti delle Lampadine

Alla fine del 1800, gli innovatori che lavoravano alle lampadine a incandescenza si trovarono di fronte alla sfida dei fragili filamenti di carbonio. Scoprirono che riscaldare questi filamenti in un'atmosfera di gas idrocarburico provocava la decomposizione del gas, depositando uno strato di carbonio che aumentava significativamente la resistenza e la durata del filamento. Questo fu, in sostanza, il primo uso industriale importante della CVD.

La Prima Purificazione Industriale

All'incirca nello stesso periodo, nel 1890 fu sviluppato il processo Mond per raffinare il nichel. Questo processo prevedeva la reazione del nichel impuro con il monossido di carbonio per formare un gas volatile (il carbonile di nichel), che veniva poi decomposto dal calore in una camera separata per depositare nichel ultra-puro. Ciò dimostrò la potenza della CVD per creare materiali di purezza eccezionalmente elevata.

La Rivoluzione dei Semiconduttori: Una Nuova Esigenza di Precisione

La metà del XX secolo segnò il punto di svolta più critico nella storia della CVD. L'ascesa dell'industria elettronica creò una domanda che solo la CVD poteva soddisfare.

Una Definizione Formale

Nel 1960, John M. Blocher, Jr. propose ufficialmente il termine Deposizione Chimica da Fase Vapore (CVD). Questo atto fu cruciale, poiché stabilì formalmente la CVD come un campo distinto della scienza dei materiali, separandola dalla Deposizione Fisica da Fase Vapore (PVD), che coinvolge processi come l'evaporazione o lo sputtering.

Costruire il Transistor

Lo sviluppo del circuito integrato richiese la capacità di depositare strati incredibilmente sottili, puri e uniformi di materiali diversi. La CVD divenne il metodo di riferimento per depositare il silicio epitassiale che costituisce la base di un microchip, così come i film di biossido di silicio e nitruro di silicio utilizzati per l'isolamento.

Collegare i Circuiti

Man mano che i circuiti diventavano più complessi, la CVD fu adattata anche per depositare strati conduttivi. Furono sviluppate tecniche per depositare metalli come il tungsteno e l'alluminio, che fungono da cablaggio microscopico che collega i milioni di transistor su un singolo chip.

Sfide Comuni che Hanno Guidato l'Innovazione

La storia della CVD non è solo una storia di successo, ma anche di superamento di limitazioni fondamentali. Queste sfide furono i principali catalizzatori per lo sviluppo di tecniche CVD più avanzate.

Il Problema delle Alte Temperature

I processi CVD tradizionali richiedono temperature molto elevate per guidare le reazioni chimiche necessarie. Questo calore può danneggiare o alterare gli strati delicati e preesistenti su un wafer semiconduttore. Questa limitazione portò direttamente all'invenzione della CVD Potenziata al Plasma (PECVD), che utilizza un plasma ricco di energia per consentire la deposizione a temperature molto più basse e sicure.

La Ricerca del Controllo a Livello Atomico

Man mano che i componenti elettronici si riducevano alla scala nanometrica, i produttori avevano bisogno di controllare lo spessore del film con precisione di un singolo atomo. Questa richiesta apparentemente impossibile spinse lo sviluppo della Deposizione a Strati Atomici (ALD), una sottoclasse della CVD in cui i gas precursori vengono immessi nella camera uno alla volta, consentendo la crescita di un materiale strato atomico perfetto alla volta.

La Necessità di Rivestimento Conforme

I primi metodi CVD faticavano a rivestire uniformemente le complesse strutture e trincee tridimensionali di un moderno microchip. Ciò portò alla creazione della CVD a Bassa Pressione (LPCVD), una tecnica che migliora la capacità dei gas precursori di raggiungere e rivestire tutte le superfici in modo uniforme, garantendo assenza di vuoti o difetti.

Frontiere Moderne: Oltre l'Elettronica

Sebbene il suo sviluppo sia stato guidato dall'elettronica, le applicazioni della CVD si sono espanse drasticamente in quasi tutti i campi dell'ingegneria e della scienza dei materiali.

Rivestimenti e Materiali Avanzati

Oggi, la CVD viene utilizzata per applicare rivestimenti ultra-duri di nitruro di titanio agli utensili da taglio, creare rivestimenti ottici antigraffio per le lenti e produrre compositi ceramici ad alte prestazioni per l'industria aerospaziale.

L'Era del Grafene

Più recentemente, la CVD è diventata il metodo principale per produrre fogli di grafene di grandi dimensioni, di alta qualità e a strato singolo. Facendo fluire gas metano su una lamina di rame riscaldata, i ricercatori possono coltivare film di grafene uniformi, sbloccando il potenziale del materiale per l'elettronica di prossima generazione, i sensori e i compositi.

Applicare Queste Lezioni Storiche

Comprendere l'evoluzione della CVD fornisce un quadro chiaro per apprezzare il suo ruolo nella tecnologia odierna.

- Se il tuo obiettivo principale è la selezione del processo: Riconosci che le tecniche moderne come PECVD e ALD sono state sviluppate per risolvere problemi specifici (calore e precisione) intrinseci ai metodi più vecchi.

- Se il tuo obiettivo principale è la scienza dei materiali: Nota che la domanda industriale, in particolare dal settore dei semiconduttori, è stata il più grande motore di innovazione nella deposizione di film sottili.

- Se il tuo obiettivo principale è lo sviluppo futuro: Comprendi che il prossimo grande progresso nella tecnologia di deposizione deriverà probabilmente da una limitazione fondamentale riscontrata nella produzione della tecnologia di domani.

Il viaggio della CVD dal rafforzamento di un semplice filamento alla costruzione dei dispositivi più complessi conosciuti dall'umanità è una testimonianza della sua impareggiabile versatilità e controllo.

Tabella Riassuntiva:

| Epoca | Sviluppo Chiave | Impatto |

|---|---|---|

| Fine 1800 | Rafforzamento dei filamenti di carbonio nelle lampadine | Primo uso industriale dei principi CVD |

| 1890 | Processo Mond per la purificazione del nichel | Ha dimostrato la capacità della CVD di creare materiali di elevata purezza |

| 1960 | Il termine "CVD" coniato da John M. Blocher, Jr. | Ha formalizzato il campo, distinguendolo dalla PVD |

| Metà XX Secolo | Deposizione di silicio epitassiale, SiO₂, Si₃N₄ per semiconduttori | È diventata fondamentale per il circuito integrato e l'industria elettronica |

| Fine XX Secolo | Sviluppo di PECVD, LPCVD, ALD | Ha risolto le sfide di alta temperatura, conformità e precisione a livello atomico |

| XXI Secolo | Produzione di grafene e rivestimenti avanzati | Espansione in nuovi materiali per elettronica, aerospaziale e ottica |

Pronto a sfruttare la precisione della moderna tecnologia CVD nel tuo laboratorio?

La storia della CVD mostra come la risoluzione dei problemi di deposizione dei materiali guidi l'innovazione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la ricerca e la produzione all'avanguardia. Sia che tu stia sviluppando semiconduttori di prossima generazione, dispositivi basati sul grafene o rivestimenti ad alte prestazioni, abbiamo le soluzioni per supportare il tuo lavoro.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio. Costruiamo insieme il futuro della scienza dei materiali. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate