Nella sua essenza, l'evaporazione a fascio di elettroni (e-beam) è una tecnica di deposizione fisica da vapore (PVD) che utilizza un fascio focalizzato di elettroni ad alta energia per vaporizzare un materiale sorgente all'interno di una camera ad alto vuoto. Questo materiale vaporizzato viaggia quindi e si condensa su un substrato, formando un film sottile eccezionalmente puro e denso. È un processo altamente controllato apprezzato per la creazione di rivestimenti ad alte prestazioni.

Quando si creano film sottili avanzati, la sfida centrale è raggiungere la massima purezza e densità. L'evaporazione a fascio di elettroni risolve questo problema utilizzando un fascio di elettroni controllato con precisione per riscaldare direttamente solo il materiale sorgente, il che riduce al minimo la contaminazione e consente la deposizione di materiali con punti di fusione molto elevati.

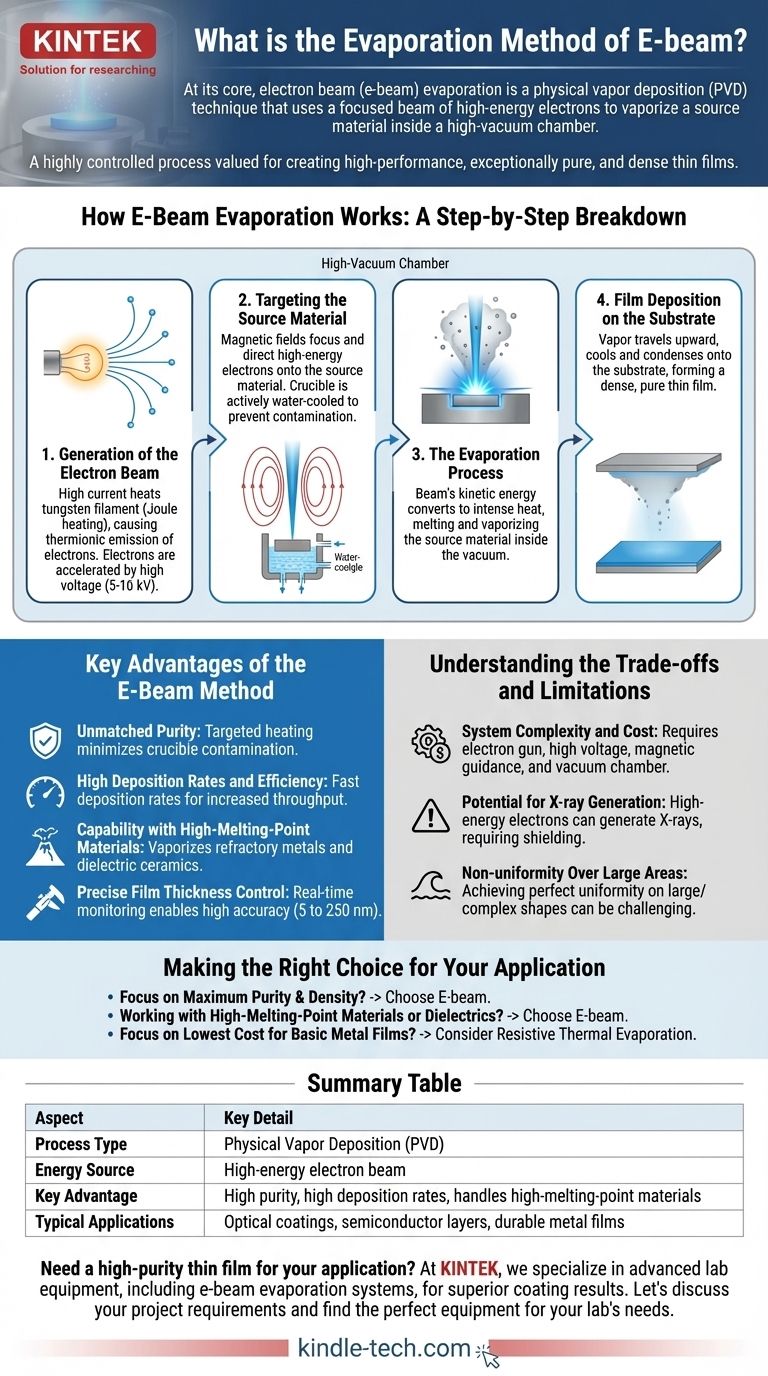

Come funziona l'evaporazione a fascio di elettroni: una ripartizione passo passo

Il processo a fascio di elettroni è un metodo sofisticato che può essere suddiviso in quattro fasi distinte, dalla generazione degli elettroni alla formazione del film finale.

1. Generazione del fascio di elettroni

Il processo inizia con un filamento di tungsteno. Una forte corrente elettrica viene fatta passare attraverso questo filamento, facendolo riscaldare intensamente attraverso un processo chiamato riscaldamento Joule.

Questo calore intenso conferisce agli elettroni nel tungsteno energia sufficiente per sfuggire dalla sua superficie, un evento noto come emissione termoionica. Questi elettroni liberi vengono quindi accelerati da un'alta tensione, tipicamente tra 5 e 10 kilovolt (kV).

2. Targeting del materiale sorgente

Gli elettroni ad alta energia vengono formati in un fascio focalizzato utilizzando campi magnetici. Questo fascio è diretto con precisione verso il materiale sorgente—la sostanza che si desidera depositare—che si trova in un crogiolo.

Fondamentalmente, questo crogiolo è tipicamente realizzato in rame ed è attivamente raffreddato ad acqua. Ciò assicura che il calore intenso sia localizzato solo sul materiale sorgente, impedendo al crogiolo stesso di fondere o rilasciare contaminanti.

3. Il processo di evaporazione

Quando il fascio di elettroni ad alta energia colpisce il materiale sorgente, la sua energia cinetica viene istantaneamente convertita in energia termica. Questo crea un punto caldo incredibilmente localizzato e intenso.

Questo calore prima fonde il materiale sorgente e poi lo fa evaporare, trasformandolo in vapore. L'intero processo deve avvenire all'interno di una camera ad alto vuoto per evitare che il vapore reagisca con l'aria e per consentire agli atomi vaporizzati di viaggiare liberamente.

4. Deposizione del film sul substrato

Il materiale vaporizzato viaggia in linea retta verso l'alto dalla sorgente. Alla fine raggiunge il substrato, che è una superficie più fredda posizionata sopra il crogiolo.

Colpendo il substrato, il vapore si raffredda rapidamente e si condensa, formando un film sottile solido. Il film risultante è denso, fortemente aderente e possiede l'alta purezza del materiale sorgente originale.

Vantaggi chiave del metodo a fascio di elettroni

L'evaporazione a fascio di elettroni viene scelta rispetto ad altri metodi di deposizione per diversi vantaggi tecnici distinti.

Purezza ineguagliabile

Poiché il fascio di elettroni riscalda solo il materiale sorgente, la contaminazione da parte del crogiolo è virtualmente eliminata. Questo è un vantaggio significativo rispetto ai metodi di evaporazione termica più semplici in cui viene riscaldato l'intero crogiolo, diventando spesso fonte di impurità.

Alti tassi di deposizione ed efficienza

Il trasferimento diretto di energia dal fascio di elettroni al materiale è altamente efficiente. Ciò consente tassi di deposizione molto più rapidi rispetto ad altre tecniche PVD, migliorando la produttività negli ambienti di produzione.

Capacità con materiali ad alto punto di fusione

L'immensa concentrazione di energia del fascio di elettroni lo rende uno dei pochi metodi in grado di vaporizzare materiali con punti di fusione molto elevati, come metalli refrattari (ad esempio, tungsteno, tantalio) e ceramiche dielettriche.

Controllo preciso dello spessore del film

La velocità di evaporazione può essere monitorata e controllata con precisione in tempo reale regolando la corrente del fascio. Ciò consente la creazione di film con uno spessore altamente accurato e ripetibile, spesso nell'intervallo da 5 a 250 nanometri.

Comprendere i compromessi e i limiti

Sebbene potente, il metodo a fascio di elettroni non è privo di complessità e non è la scelta giusta per ogni applicazione.

Complessità e costo del sistema

Un sistema a fascio di elettroni richiede una pistola elettronica, alimentatori ad alta tensione, sistemi di guida magnetica e una camera ad alto vuoto. Ciò lo rende significativamente più complesso e costoso da acquistare e mantenere rispetto a metodi più semplici come l'evaporazione termica resistiva.

Potenziale di generazione di raggi X

L'impatto di elettroni ad alta energia su un bersaglio può generare raggi X. Questa radiazione può talvolta danneggiare substrati elettronici sensibili o alterare le proprietà del film stesso e potrebbe richiedere schermature aggiuntive per gli operatori.

Non uniformità su aree ampie

Ottenere uno spessore di rivestimento perfettamente uniforme su un substrato di grandi dimensioni o di forma complessa può essere difficile. Spesso richiede sofisticati sistemi di rotazione planetaria per garantire che tutte le superfici del substrato siano esposte uniformemente al flusso di vapore.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare l'evaporazione a fascio di elettroni dipende dai requisiti tecnici specifici per la qualità del film e il tipo di materiale.

- Se la tua attenzione principale è la massima purezza e densità del film: Il fascio di elettroni è la scelta superiore grazie al suo riscaldamento mirato che minimizza la contaminazione del crogiolo.

- Se stai lavorando con materiali ad alto punto di fusione o dielettrici: Il fascio di elettroni fornisce la concentrazione di energia necessaria che i metodi termici più semplici non possono raggiungere.

- Se la tua preoccupazione principale è il costo più basso e la semplicità del sistema per film metallici di base: Potresti considerare l'evaporazione termica resistiva standard come alternativa più economica.

In definitiva, la comprensione di questi principi ti consente di selezionare il metodo di deposizione che si allinea perfettamente con i tuoi obiettivi di ingegneria.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Sorgente di energia | Fascio di elettroni ad alta energia |

| Vantaggio chiave | Alta purezza, alti tassi di deposizione, gestisce materiali ad alto punto di fusione |

| Applicazioni tipiche | Rivestimenti ottici, strati semiconduttori, film metallici durevoli |

Hai bisogno di un film sottile ad alta purezza per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio di elettroni, per aiutarti a ottenere risultati di rivestimento superiori. Le nostre soluzioni sono progettate per precisione, affidabilità e gestione di materiali ad alte prestazioni.

Discutiamo i requisiti del tuo progetto e troviamo l'attrezzatura perfetta per le esigenze del tuo laboratorio.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è il metodo di evaporazione termica per film sottili? Una guida al rivestimento PVD

- Perché l'evaporazione è più veloce sotto vuoto? Ottieni un controllo di processo preciso e a bassa temperatura

- Come si prepara un film sottile mediante evaporazione termica? Padroneggia il processo di deposizione sotto vuoto

- Quali sono le principali differenze tra evaporazione termica ed evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Qual è il processo di evaporazione a film sottile? Una guida al rivestimento PVD ad alta purezza

- Cos'è la deposizione termica a vapore? Una guida semplice al rivestimento a film sottile

- Qual è la temperatura di evaporazione termica? Dipende dal tuo materiale e dai tuoi obiettivi