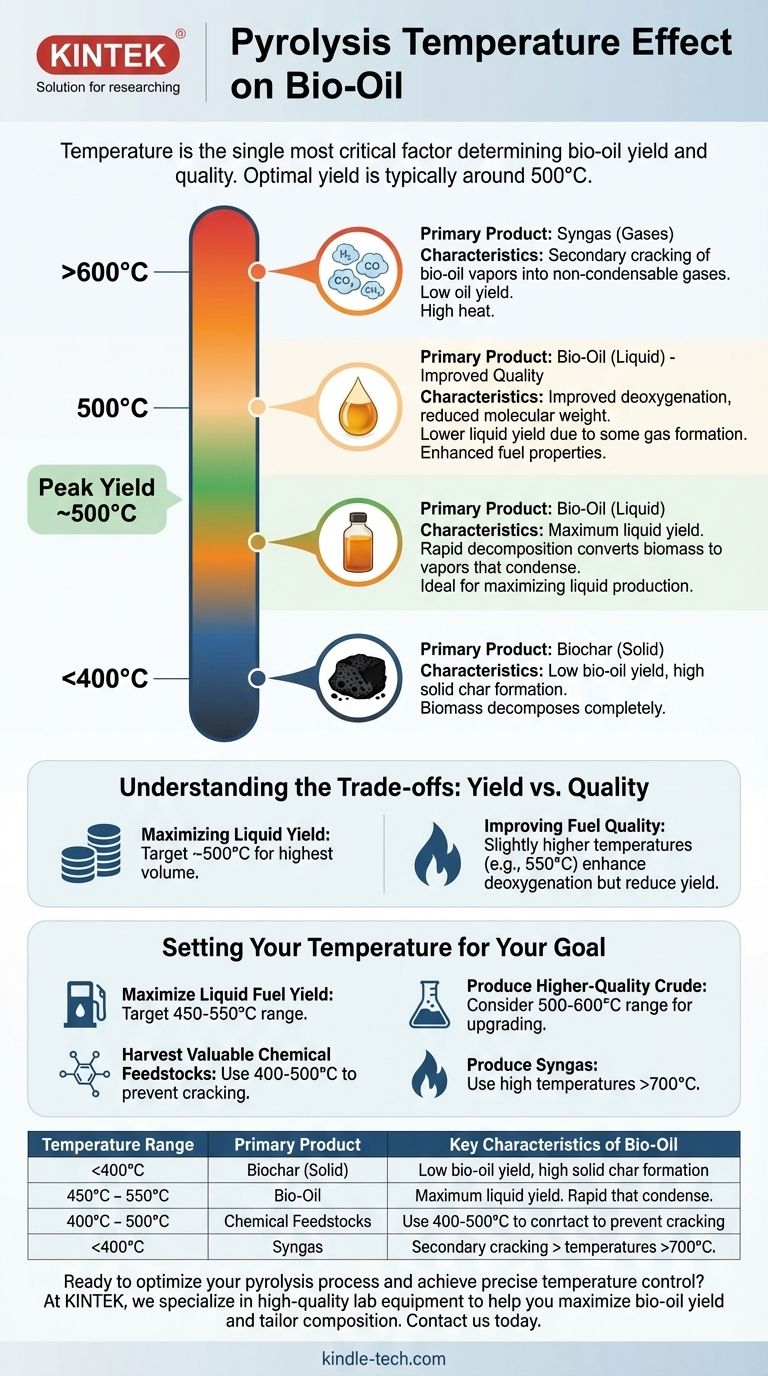

In sintesi, la temperatura di pirolisi è il fattore più critico che determina non solo la quantità di bio-olio prodotto, ma anche la sua composizione chimica e la qualità. Aumentando la temperatura da bassa ad alta, il prodotto primario passa da carbone solido a bio-olio liquido e infine a gas non condensabili. La temperatura ottimale per massimizzare la resa di bio-olio è tipicamente intorno ai 500°C.

La sfida centrale non è trovare un'unica temperatura "migliore", ma capire che la temperatura è una leva di controllo. È necessario regolarla in base all'obiettivo principale, sia esso massimizzare la resa liquida, migliorare la qualità del carburante o mirare a composti chimici specifici.

Come la Temperatura Governa i Prodotti della Pirolisi

La pirolisi è la decomposizione termica della biomassa in assenza di ossigeno. La temperatura controlla direttamente la velocità e la natura delle reazioni chimiche che scompongono i componenti della biomassa (cellulosa, emicellulosa e lignina).

Il "Punto Ideale" per la Resa di Bio-Olio

Per la pirolisi rapida, dove l'obiettivo è massimizzare la produzione di liquido, esiste un intervallo di temperatura ottimale ben definito.

- Al di sotto dei 400°C: La reazione è troppo lenta. La biomassa si decompone in modo incompleto, con conseguente elevata resa di biochar solido e bassa resa di bio-olio liquido.

- Tra 450°C e 550°C: Questo è l'intervallo ideale per massimizzare la resa di bio-olio. Un picco è spesso osservato intorno ai 500°C, dove la rapida decomposizione converte la maggior parte della biomassa in vapori che possono essere condensati in liquido.

- Al di sopra dei 600°C: La resa di bio-olio inizia a diminuire significativamente. L'alta temperatura provoca il cracking secondario dei vapori di bio-olio stessi, scomponendoli in gas più leggeri e non condensabili (come H₂, CO, CO₂ e CH₄).

Impatto sulla Composizione del Bio-Olio

La temperatura non influisce solo su quanto olio si ottiene; cambia fondamentalmente di cosa è composto l'olio.

- Contenuto d'Acqua: Temperature più elevate promuovono reazioni di disidratazione, che possono aumentare la quantità di acqua prodotta e intrappolata nel bio-olio finale.

- Acidità (pH): All'aumentare della temperatura, la scomposizione dell'emicellulosa e della cellulosa può produrre più acidi organici piccoli, in particolare acido acetico. Ciò aumenta l'acidità complessiva del bio-olio, rendendolo più corrosivo.

- Contenuto di Ossigeno: Temperature più elevate tendono a promuovere reazioni che rimuovono l'ossigeno (deossigenazione). Questo è generalmente desiderabile poiché aumenta la densità energetica dell'olio, ma comporta il costo di trasformare quell'ossigeno in H₂O, CO o CO₂, riducendo la resa liquida.

- Peso Molecolare: Temperature più basse preservano molecole più grandi e complesse derivate dalla lignina (come i fenoli). All'aumentare delle temperature, queste molecole pesanti vengono spezzate in composti più piccoli e leggeri, riducendo la viscosità dell'olio.

Comprendere i Compromessi: Resa vs. Qualità

Ottimizzare la temperatura di pirolisi è un atto di bilanciamento. Ciò che si guadagna in un'area, spesso si perde in un'altra. Comprendere questi compromessi è fondamentale per il controllo del processo.

Massimizzare la Resa Liquida

Se il tuo unico obiettivo è produrre il volume di liquido più alto possibile dalla tua biomassa, il tuo obiettivo è chiaro. Dovresti operare alla temperatura che minimizza la formazione di carbone e gas, che si trova costantemente intorno ai 500°C.

Migliorare la Qualità del Carburante

Un olio combustibile di "alta qualità" ha basso contenuto di acqua, bassa acidità e alto potere calorifico. Raggiungere questo obiettivo spesso richiede di allontanarsi leggermente dal punto di massima resa.

Temperature leggermente più elevate (ad esempio, 550°C) possono migliorare la deossigenazione e ridurre il peso molecolare medio, il che può essere vantaggioso per le proprietà dell'olio. Tuttavia, ciò comporta il costo di perdere parte della resa liquida in gas.

Mirare a Composti Chimici Specifici

Se il tuo obiettivo è produrre materie prime chimiche preziose piuttosto che carburante, la tua strategia di temperatura cambia di nuovo. Ad esempio, per raccogliere preziosi composti fenolici dalla lignina, vorrai evitare le alte temperature che li spezzerebbero in molecole meno utili. Ciò spesso significa operare a una temperatura più bassa, sacrificando la resa liquida complessiva per preservare l'integrità di questi composti target.

Impostare la Temperatura per il Tuo Obiettivo

La scelta della temperatura di pirolisi dovrebbe essere un riflesso diretto del risultato desiderato. Non esiste un'impostazione universalmente "corretta".

- Se la tua attenzione principale è la massima resa di carburante liquido: Punta all'intervallo 450-550°C, con test di ottimizzazione incentrati intorno ai 500°C per la tua biomassa specifica.

- Se la tua attenzione principale è produrre un greggio di qualità superiore per l'aggiornamento: Considera di operare nell'intervallo 500-600°C per migliorare la deossigenazione, accettando una leggera riduzione della resa liquida.

- Se la tua attenzione principale è la raccolta di materie prime chimiche preziose: Utilizza temperature più basse (ad esempio, 400-500°C) per prevenire il cracking termico delle tue molecole target.

- Se la tua attenzione principale è la produzione di syngas: Utilizza intenzionalmente temperature elevate (>700°C) per massimizzare il cracking secondario dei vapori in gas non condensabili.

In definitiva, la temperatura è lo strumento più potente che hai per guidare il processo di pirolisi verso i prodotti che apprezzi di più.

Tabella Riassuntiva:

| Intervallo di Temperatura | Prodotto Principale | Caratteristiche Chiave del Bio-Olio |

|---|---|---|

| Al di sotto di 400°C | Biochar (Solido) | Bassa resa, alta formazione di carbone |

| 450°C - 550°C | Bio-Olio (Liquido) | Massima resa liquida (picco ~500°C) |

| 500°C - 600°C | Bio-Olio (Liquido) | Migliore deossigenazione, resa inferiore |

| Al di sopra di 600°C | Syngas (Gas) | Cracking secondario, bassa resa di olio |

Pronto a ottimizzare il tuo processo di pirolisi e ottenere un controllo preciso della temperatura?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio di alta qualità, inclusi reattori e forni per pirolisi di precisione, per aiutarti a massimizzare la resa di bio-olio e adattare la composizione per le tue specifiche esigenze di ricerca o produzione. Che tu sia concentrato sulla produzione di carburante, sulle materie prime chimiche o sullo sviluppo di processi, le nostre soluzioni offrono l'affidabilità e il controllo di cui hai bisogno.

Contattaci oggi stesso per discutere la tua applicazione e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio. ➡️ Contattaci

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali