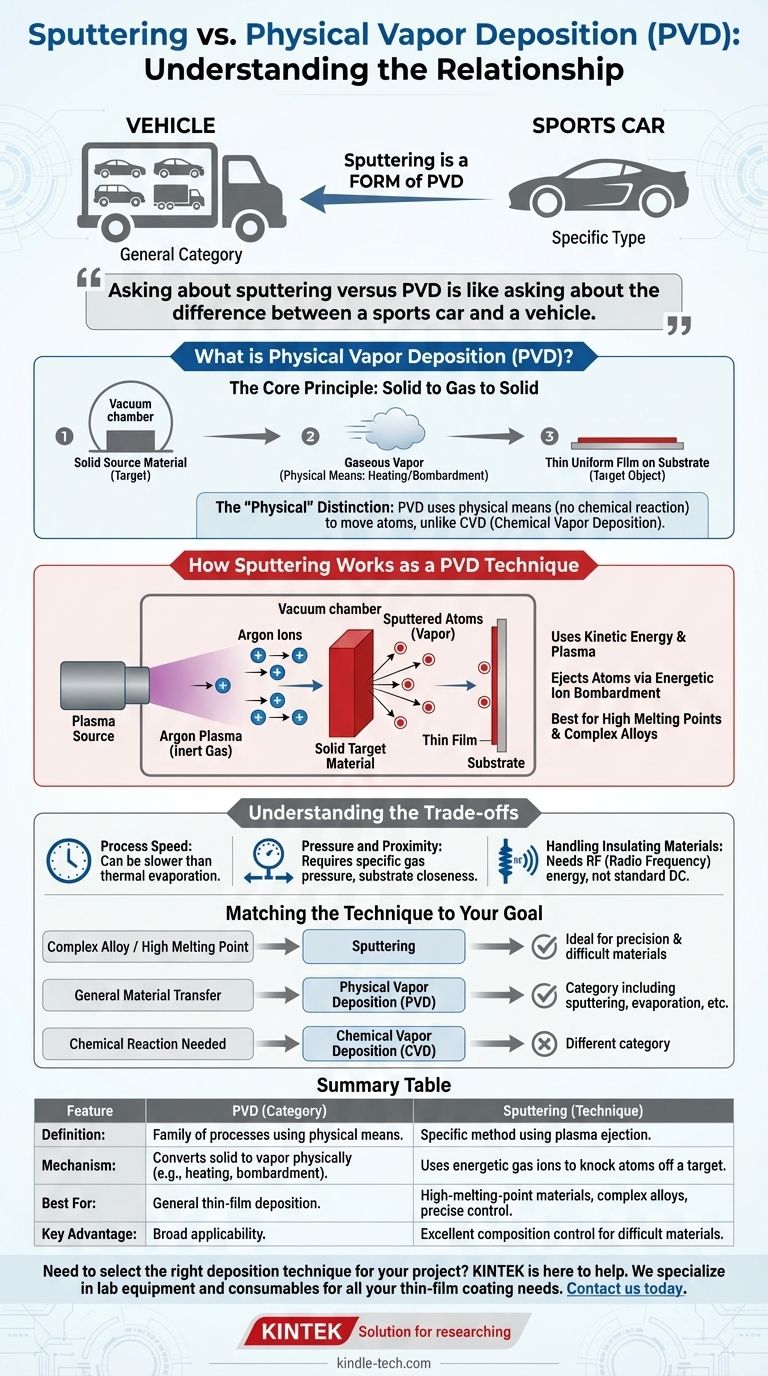

La differenza fondamentale tra sputtering e deposizione fisica da vapore (PVD) non è di opposizione, ma di classificazione. Lo sputtering è una specifica tecnica che rientra nell'ampia categoria della PVD. Pertanto, tutto lo sputtering è una forma di PVD, ma non tutto il PVD è sputtering.

Chiedere della differenza tra sputtering e PVD è come chiedere la differenza tra un'auto sportiva e un veicolo. Una è un tipo specifico (l'auto sportiva) all'interno di una categoria generale (il veicolo). Lo sputtering è un metodo specifico utilizzato per raggiungere l'obiettivo generale della deposizione fisica da vapore.

Cos'è la deposizione fisica da vapore (PVD)?

La deposizione fisica da vapore è una famiglia di processi utilizzati per creare film sottili e rivestimenti. Il nome stesso descrive il principio fondamentale.

Il principio fondamentale: da solido a gas a solido

Tutti i processi PVD seguono una semplice sequenza in tre fasi all'interno di una camera a vuoto.

In primo luogo, un materiale sorgente solido (noto come "target") viene convertito in vapore gassoso. In secondo luogo, questo vapore viene trasportato attraverso la camera. In terzo luogo, condensa nuovamente in forma solida, creando un film sottile e uniforme su un oggetto bersaglio (il "substrato").

La distinzione "fisica"

La chiave della PVD è che questa trasformazione da solido a gas è ottenuta tramite mezzi fisici, come il riscaldamento o il bombardamento energetico.

Ciò è distinto dalla deposizione chimica da vapore (CVD), in cui le molecole gassose subiscono una reazione chimica sulla superficie del substrato per formare il film. La PVD sposta semplicemente gli atomi da un luogo all'altro.

Come funziona lo sputtering come tecnica PVD

Lo sputtering è uno dei metodi PVD più comuni e versatili. Invece di fondere il materiale per creare un vapore, utilizza l'energia cinetica.

Il meccanismo di espulsione

Il processo inizia creando un plasma, tipicamente da un gas inerte come l'argon.

Un campo elettrico accelera gli ioni di argon positivi provenienti da questo plasma, facendoli collidere con il materiale target solido con forza tremenda.

Creare il vapore atomico

Se lo ione in arrivo ha energia sufficiente (tipicamente quattro volte l'energia di legame degli atomi del target), espellerà fisicamente gli atomi dalla superficie del target.

Questi atomi dislocati, o "sputtered", vengono espulsi nella camera a vuoto, creando efficacemente un vapore del materiale target. Quindi viaggiano e si depositano sul substrato vicino, costruendo il film sottile atomo per atomo.

Perché scegliere lo sputtering?

Lo sputtering è molto apprezzato per il suo controllo e la sua versatilità. È particolarmente efficace per depositare materiali difficili da gestire con altri metodi PVD.

Ciò include materiali con punti di fusione estremamente elevati, come carbonio o silicio, e leghe complesse, poiché il processo di sputtering generalmente preserva la composizione originale del materiale target nel film finale.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione universale per tutte le applicazioni PVD. Ha requisiti e limitazioni specifici.

Velocità del processo

Lo sputtering può essere un metodo di deposizione più lento rispetto ad altre tecniche PVD come l'evaporazione termica, dove il materiale viene semplicemente fatto bollire via.

Pressione e prossimità

Il processo richiede un intervallo specifico di pressione del gas per sostenere il plasma. Ciò significa che non può operare alle pressioni estremamente basse utilizzate da alcune altre tecniche, e il substrato deve essere relativamente vicino al target.

Gestione dei materiali isolanti

Lo sputtering standard funziona meglio con materiali target elettricamente conduttivi. Per effettuare lo sputtering di materiali isolanti, è necessaria una fonte di energia a Radio Frequenza (RF) più complessa anziché una fonte CC standard.

Abbinare la tecnica al tuo obiettivo

La scelta del processo di deposizione corretto richiede la comprensione di ciò che si sta cercando di ottenere con il materiale.

- Se il tuo obiettivo principale è depositare una lega complessa o un materiale con un punto di fusione molto elevato: Lo sputtering è spesso la tecnica PVD superiore per la sua precisione e capacità di gestire materiali difficili.

- Se stai cercando la categoria generale di processi che trasferiscono fisicamente materiale su una superficie: Ti stai riferendo alla deposizione fisica da vapore (PVD), che include sputtering, evaporazione e altri metodi.

- Se il tuo processo comporta una reazione chimica sulla superficie del substrato per formare il film: Stai probabilmente guardando la deposizione chimica da vapore (CVD), una categoria completamente diversa di deposizione di film sottili.

Capire che lo sputtering è uno strumento all'interno della cassetta degli attrezzi PVD è il primo passo per selezionare il processo giusto per la tua applicazione specifica.

Tabella riassuntiva:

| Caratteristica | PVD (Categoria) | Sputtering (Tecnica) |

|---|---|---|

| Definizione | Una famiglia di processi che depositano film sottili con mezzi fisici. | Un metodo PVD specifico che utilizza il plasma per espellere gli atomi del target. |

| Meccanismo | Converte il materiale solido in vapore fisicamente (es. riscaldamento, bombardamento). | Utilizza ioni di gas energetici per espellere gli atomi da un materiale target. |

| Ideale per | Deposizione generale di film sottili. | Materiali ad alto punto di fusione, leghe complesse e controllo preciso. |

| Vantaggio chiave | Ampia applicabilità. | Eccellente controllo della composizione per materiali difficili. |

Hai bisogno di selezionare la tecnica di deposizione giusta per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di rivestimento a film sottile. Sia che tu stia lavorando con materiali ad alto punto di fusione o leghe complesse, il nostro team può fornire la soluzione PVD o sputtering ideale per migliorare la tua ricerca e sviluppo. Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità