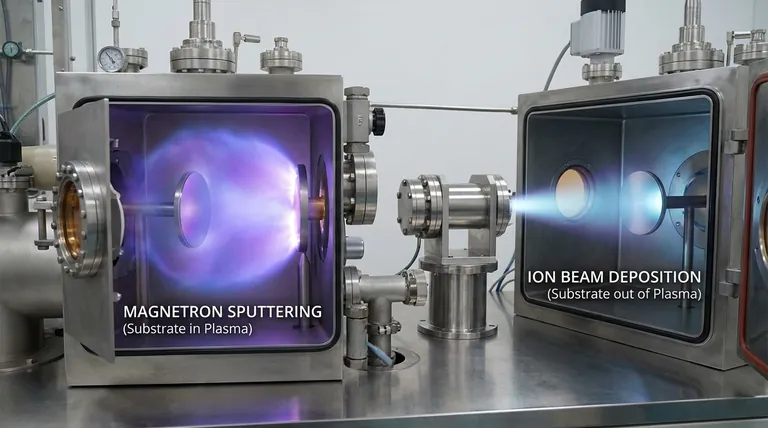

La differenza principale tra sputtering e deposizione a fascio ionico risiede nella posizione e nel controllo del plasma. Nello sputtering magnetron standard, il materiale da rivestire (il substrato) è immerso nello stesso plasma che genera gli ioni per colpire il materiale sorgente. Nella deposizione a fascio ionico, una sorgente ionica separata crea un fascio focalizzato che colpisce il materiale sorgente, e l'intero processo avviene lontano dal substrato, che rimane al di fuori dell'ambiente plasmatico.

In fondo, la scelta tra questi due metodi è una scelta tra integrazione del processo e separazione del processo. Lo sputtering standard è un metodo diretto e "brutale" in cui tutto avviene in una singola camera a plasma, mentre la deposizione a fascio ionico è una tecnica indiretta e di alta precisione che disaccoppia la generazione di ioni dalla deposizione del materiale.

La Separazione Fondamentale: Plasma vs. Fascio Ionico

Entrambe le tecniche sono forme di Deposizione Fisica da Vapore (PVD), una categoria di processi in cui un materiale viene convertito in fase vapore e poi condensato su un substrato per formare un film sottile. La differenza chiave è come viene creato quel vapore.

Come Funziona lo Sputtering Standard

In un tipico sistema di sputtering magnetron, un gas inerte come l'argon viene introdotto in una camera a vuoto.

Viene applicato un forte campo elettrico e magnetico, che accende il gas in un plasma, uno stato ad alta energia di ioni ed elettroni.

Questi ioni vengono accelerati verso un materiale sorgente, noto come bersaglio. L'impatto stacca fisicamente, o "sputtera", atomi dal bersaglio, che poi viaggiano e rivestono il substrato vicino. Il substrato si trova all'interno di questo ambiente plasmatico.

Come Funziona la Deposizione a Fascio Ionico

La deposizione a fascio ionico aggiunge un livello critico di separazione e controllo a questo processo.

Una sorgente ionica indipendente genera un fascio di ioni altamente controllato e focalizzato, completamente separato dal bersaglio e dal substrato.

Questo fascio viene quindi diretto verso il bersaglio in una parte diversa della camera, sputando atomi proprio come nel processo standard. Tuttavia, poiché il substrato non è nel plasma, non viene bombardato da particelle ad alta energia.

Vantaggi Chiave della Deposizione a Fascio Ionico

Questa separazione della sorgente ionica dal substrato crea diversi vantaggi distinti, rendendola il metodo preferito per applicazioni ad alte prestazioni.

Controllo Indipendente sulle Proprietà del Film

Poiché l'energia e la corrente del fascio ionico sono controllate indipendentemente, gli operatori possono regolare con precisione le proprietà del film depositato.

Questo può aumentare la densità del film, modificare la struttura cristallina e migliorare caratteristiche come la permeabilità all'acqua, portando a prestazioni superiori.

Contaminazione Ridotta

Nello sputtering standard, il gas inerte del plasma può rimanere incorporato nel film in crescita, il che può essere una fonte di contaminazione.

La deposizione a fascio ionico riduce significativamente questa inclusione di gas di sputtering perché il substrato è isolato dall'ambiente plasmatico principale, risultando in film sottili più puri.

Protezione per Substrati Sensibili

Il plasma in un sistema di sputtering magnetron bombarda costantemente il substrato, il che può causare danni da calore o alterazioni elettriche.

La deposizione a fascio ionico elimina questo problema. L'assenza di plasma tra il bersaglio e il substrato la rende ideale per rivestire materiali delicati come componenti ottici sensibili o elettronica complessa.

Versatilità con i Materiali

Il processo non richiede una polarizzazione elettrica tra il substrato e il bersaglio.

Questo rende la deposizione a fascio ionico altamente efficace per depositare film sottili su materiali sia conduttori che non conduttori senza modifiche speciali al processo.

Comprendere i Compromessi

Sebbene la deposizione a fascio ionico offra un controllo superiore e una qualità del film elevata, non è sempre la scelta migliore. Questa precisione ha un costo.

Complessità e Costo

I sistemi a fascio ionico sono intrinsecamente più complessi, coinvolgendo sorgenti ioniche dedicate e alimentatori e sistemi di controllo più sofisticati. Ciò si traduce in un costo iniziale dell'attrezzatura più elevato e potenzialmente una manutenzione più complessa.

Velocità di Deposizione e Produttività

Lo sputtering magnetron standard è spesso più veloce e può essere più facilmente scalato per rivestimenti industriali su grandi aree. La sua relativa semplicità e le maggiori velocità di deposizione lo rendono un cavallo di battaglia per applicazioni in cui una qualità sufficientemente buona ad alto volume è il motore principale.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione è guidata dai requisiti specifici della tua applicazione e dall'equilibrio tra prestazioni ed efficienza produttiva.

- Se il tuo obiettivo principale è la massima precisione, purezza del film e prestazioni: la deposizione a fascio ionico è la scelta superiore, specialmente per rivestimenti ottici sensibili, semiconduttori avanzati e dispositivi medici.

- Se il tuo obiettivo principale è la produzione ad alta produttività e l'efficienza dei costi: lo sputtering magnetron è il metodo consolidato e affidabile per rivestimenti generici su metalli, vetro e altri materiali robusti.

Scegliere il metodo giusto richiede una chiara comprensione delle proprietà richieste del tuo film e dei vincoli operativi del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Sputtering Magnetron | Deposizione a Fascio Ionico |

|---|---|---|

| Ambiente Plasmatico | Il substrato è all'interno del plasma | Il substrato è all'esterno del plasma |

| Controllo e Precisione | Buono | Superiore, controllo indipendente del fascio ionico |

| Purezza del Film | Rischio di inclusione di gas di sputtering | Elevata, contaminazione minima |

| Compatibilità Substrato | Buono per materiali robusti | Ideale per substrati sensibili (ottica, elettronica) |

| Velocità di Deposizione e Costo | Maggiore produttività, costo inferiore | Più lento, costi di attrezzatura e operativi più elevati |

Ancora indeciso su quale metodo PVD sia giusto per la tua applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti ad analizzare i tuoi requisiti specifici per le proprietà del film, la sensibilità del substrato e la scala di produzione per determinare la soluzione ottimale, che si tratti di sputtering ad alta produttività o di deposizione a fascio ionico ad alta precisione.

Contatta oggi i nostri specialisti di film sottili per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare i risultati della tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza