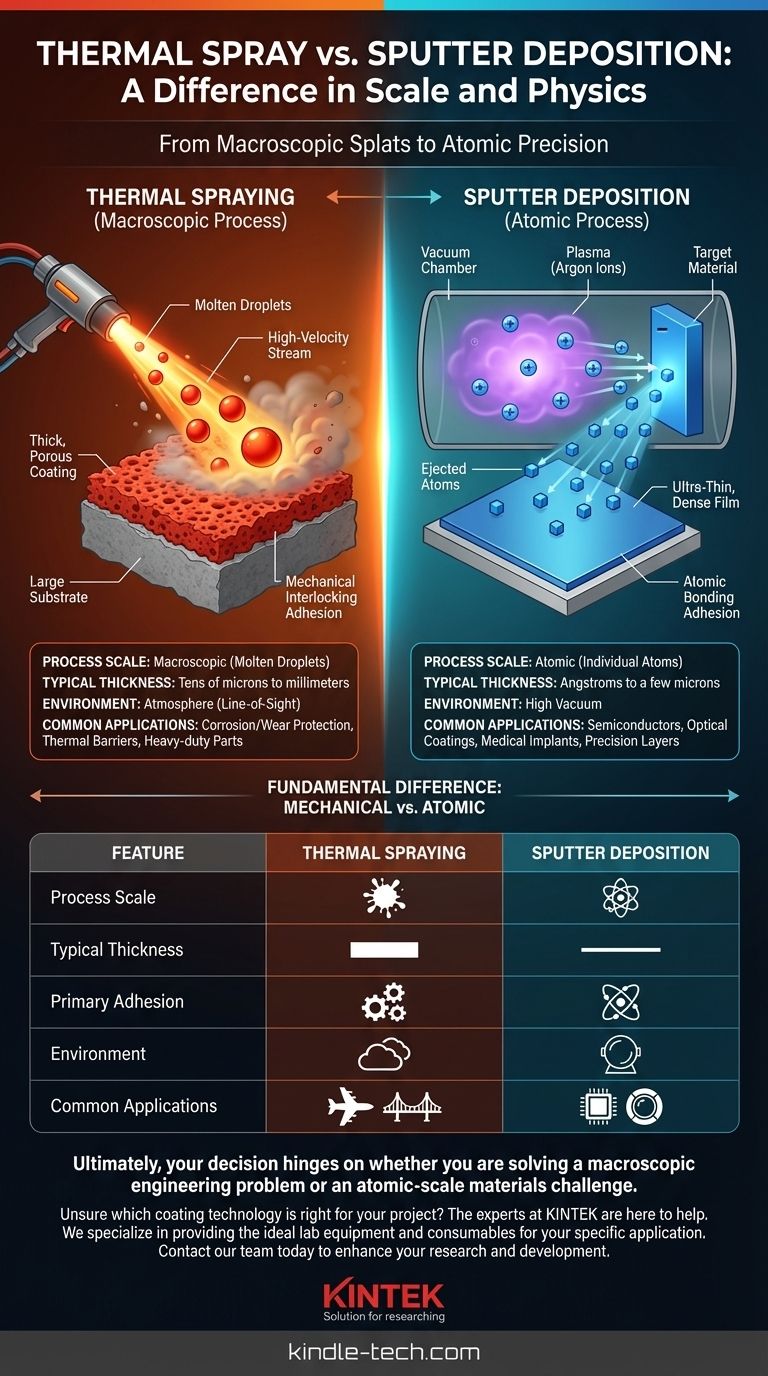

A livello fondamentale, la differenza tra la deposizione a spruzzo (spray) e quella a sputtering risiede nella scala e nella fisica. La spruzzatura termica è un processo meccanico che proietta goccioline fuse o semi-fuse per formare un rivestimento spesso, molto simile a una verniciatura a spruzzo ad alta tecnologia. Lo sputtering è un processo su scala atomica basato sul vuoto, in cui singoli atomi vengono espulsi da un materiale sorgente tramite bombardamento ionico per costruire un film ultrasottile, un atomo alla volta.

La scelta tra spruzzatura e sputtering non è una scelta tra alternative simili; è una scelta tra due classi di tecnologia completamente diverse. La spruzzatura serve a creare strati spessi, protettivi o funzionali su scala macroscopica, mentre lo sputtering serve a ingegnerizzare film ultra-sottili con controllo a livello atomico per applicazioni elettroniche e ottiche avanzate.

La Fisica: Come Funziona Ciascun Processo

Per capire quale metodo sia giusto per il vostro obiettivo, dovete prima comprendere i loro meccanismi fondamentalmente diversi. Uno lavora con particelle liquide all'aria aperta, l'altro con singoli atomi in un vuoto spinto.

Spiegazione della Spruzzatura Termica

La spruzzatura termica è una categoria di processi in cui un materiale, tipicamente in forma di polvere o filo, viene riscaldato fino a uno stato fuso o semi-fuso.

Un flusso di gas ad alta velocità atomizza quindi questo materiale in goccioline fini e le proietta verso un substrato. All'impatto, queste goccioline si appiattiscono, si raffreddano e si solidificano, accumulando uno strato di rivestimento strato dopo strato.

Questo è un processo a linea di vista (line-of-sight), il che significa che il rivestimento si forma solo dove lo "spruzzo" può colpire direttamente. Le fonti di calore comuni includono fiamme di combustione (flame spray) o archi elettrici (arc spray, plasma spray).

Spiegazione della Deposizione a Sputtering

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD) che avviene all'interno di una camera a vuoto.

Il processo inizia introducendo un gas inerte, quasi sempre Argon, e creando un plasma (una nuvola ionica energizzata e incandescente). Una tensione negativa elevata viene applicata al materiale sorgente, noto come "target".

Questa tensione accelera gli ioni Argon positivi, facendoli schiantare contro il target con forza immensa. Questa collisione espelle fisicamente, o "spazza via" (sputters), singoli atomi dal target. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano sul substrato, costruendo un film.

Confronto dei Rivestimenti Risultanti

La vasta differenza nel meccanismo porta a rivestimenti con proprietà completamente diverse. I requisiti della vostra applicazione per spessore, densità e purezza determineranno quale processo è adatto.

Spessore del Film e Velocità di Deposizione

- Spruzzatura Termica: Caratterizzata da velocità di deposizione molto elevate. Può depositare materiale da decine di micron a diversi millimetri di spessore. L'obiettivo è spesso quello di costruire rapidamente uno strato sostanziale.

- Sputtering: Caratterizzato da velocità di deposizione molto basse, misurate in nanometri al minuto. Viene utilizzato per creare film eccezionalmente sottili e controllati, da pochi atomi (angstrom) a pochi micron di spessore.

Adesione e Densità

- Spruzzatura Termica: L'adesione è principalmente meccanica. Le particelle ad alta velocità "schiacciano" e si agganciano alla superficie ruvida del substrato. Il rivestimento risultante ha spesso un certo grado di porosità, che può essere uno svantaggio o una caratteristica a seconda dell'applicazione.

- Sputtering: L'adesione è atomica e chimica. L'alta energia degli atomi sputerati permette loro di incorporarsi nello strato superiore del substrato, creando un legame eccezionalmente forte. I film risultanti sono estremamente densi e non porosi.

Purezza e Conformità

- Spruzzatura Termica: Poiché viene spesso eseguita in atmosfera, il rivestimento può reagire con ossigeno e azoto, portando a ossidi e altre impurità. Essendo un processo a linea di vista, fatica a rivestire uniformemente forme complesse e superfici interne.

- Sputtering: L'ambiente ad alto vuoto assicura film di purezza eccezionalmente elevata, poiché ci sono pochissime molecole vaganti a contaminare il processo. Sebbene sia ancora in gran parte a linea di vista, la natura atomica del vapore gli consente di rivestire geometrie complesse in modo più uniforme (migliore conformità) rispetto alla spruzzatura.

Comprensione dei Compromessi Pratici

La vostra decisione sarà guidata anche dai costi, dalla scala e dai materiali con cui dovete lavorare.

Costo e Complessità

- Spruzzatura Termica: Le attrezzature sono generalmente meno costose, non richiedono il vuoto e possono essere utilizzate per pezzi di grandi dimensioni o anche per riparazioni in loco. È una tecnologia più robusta, su scala industriale.

- Sputtering: Richiede un investimento di capitale significativo in camere ad alto vuoto, alimentatori sofisticati e sistemi di raffreddamento. Il processo è complesso e richiede un ambiente altamente controllato.

Applicazioni Comuni

- Spruzzatura Termica: Ideale per applicazioni gravose. Queste includono rivestimenti barriera termica sulle turbine dei motori a reazione, protezione dalla corrosione su ponti e infrastrutture, rivestimenti resistenti all'usura su rulli industriali e ricostruzione di parti di macchinari usurate.

- Sputtering: La scelta preferita per le applicazioni ad alta tecnologia. Queste includono la creazione del cablaggio metallico microscopico sui chip semiconduttori, i rivestimenti antiriflesso sulle lenti degli occhiali, i rivestimenti a bassa emissività sui vetri architettonici e i rivestimenti biocompatibili sugli impianti medici.

Prendere la Scelta Giusta per il Vostro Obiettivo

Il processo giusto è quello che soddisfa i requisiti fisici della vostra applicazione entro il vostro budget. Usate questi punti come guida.

- Se la vostra priorità principale è la resistenza a spessore alla corrosione o all'usura su pezzi grandi: La spruzzatura termica è la vostra soluzione più efficace ed economica.

- Se la vostra priorità principale è creare strati elettronici o ottici sottili e precisi: La deposizione a sputtering è lo standard industriale, offrendo un controllo e una purezza senza pari.

- Se la vostra priorità principale è aggiungere uno strato funzionale spesso come una barriera termica: La spruzzatura termica è specificamente progettata per questo, fornendo rivestimenti robusti rapidamente.

- Se la vostra priorità principale è depositare un film ultra-puro ad alta adesione su un substrato sensibile: Il legame atomico e la natura a bassa temperatura dello sputtering lo rendono la scelta superiore.

In definitiva, la vostra decisione dipende dal fatto che stiate risolvendo un problema di ingegneria macroscopica o una sfida sui materiali su scala atomica.

Tabella Riassuntiva:

| Caratteristica | Spruzzatura Termica | Deposizione a Sputtering |

|---|---|---|

| Scala del Processo | Macroscopica (Goccioline Fuse) | Atomica (Atomi Singoli) |

| Spessore Tipico | Da decine di micron a millimetri | Da Angstrom a pochi micron |

| Adesione Primaria | Aggancio Meccanico | Legame Atomico/Chimico |

| Ambiente | Atmosfera | Alto Vuoto |

| Applicazioni Comuni | Protezione da Corrosione/Usura, Barriere Termiche | Semiconduttori, Rivestimenti Ottici, Impianti Medici |

Non siete sicuri di quale tecnologia di rivestimento sia giusta per il vostro progetto? Gli esperti di KINTEK sono qui per aiutarvi. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per la vostra applicazione specifica, sia che richiediate le capacità robuste della spruzzatura termica o il controllo preciso dello sputtering. Contatta il nostro team oggi stesso per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Autoclave a Vapore ad Alta Pressione da Laboratorio Verticale per Reparto di Laboratorio

Domande frequenti

- Quali sono i vantaggi dell'estrusione di film soffiato? Migliora l'efficienza della tua produzione di film

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume

- Qual è il processo di doppia estrusione? Creare componenti multi-materiale integrati

- Cos'è la tecnica di estrusione di film soffiato? Padroneggiare l'orientamento biassiale per una forza superiore del film

- Quali prodotti sono realizzati tramite estrusione di film soffiato? Dalle buste della spesa ai teli industriali