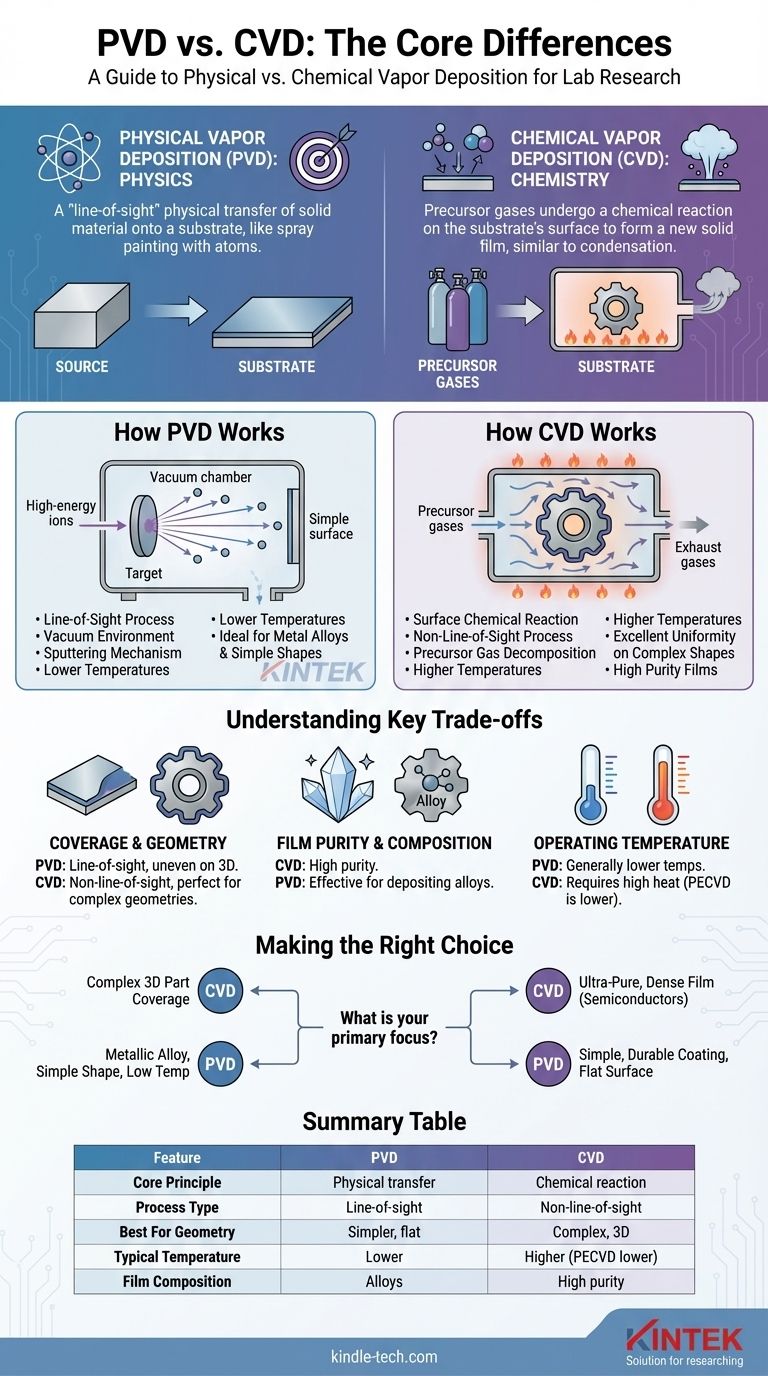

In fondo, la differenza è una questione di fisica contro chimica. La Deposizione Fisica da Vapore (PVD) è un processo "a linea di vista" che trasferisce fisicamente un materiale solido su un substrato, molto simile alla verniciatura a spruzzo con atomi. Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza gas precursori che subiscono una reazione chimica sulla superficie del substrato per formare un nuovo film solido, simile a come la rugiada condensa su una superficie fredda.

La distinzione fondamentale è come il materiale di rivestimento arriva sulla superficie. La PVD trasporta fisicamente gli atomi in linea retta da una sorgente al bersaglio, mentre la CVD utilizza un gas chimico per rivestire uniformemente tutte le superfici esposte tramite una reazione chimica.

Come funziona la Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Un Processo "a Linea di Vista"

La PVD è un processo di rivestimento meccanico eseguito sotto vuoto. Si basa su un percorso diretto e senza ostacoli tra la sorgente del materiale e il substrato da rivestire.

Ciò significa che solo le superfici che possono essere "viste" dal materiale sorgente riceveranno il rivestimento.

Il Meccanismo di Trasferimento

Nei metodi PVD comuni come lo sputtering, un blocco solido del materiale di rivestimento (il "bersaglio") viene bombardato con ioni ad alta energia. Questo impatto disloca fisicamente o "sputtera" gli atomi dal bersaglio.

Questi atomi dislocati viaggiano quindi in linea retta attraverso la camera a vuoto, colpendo infine il substrato e accumulandosi come un film sottile.

Caratteristiche Chiave della PVD

A causa della sua natura fisica, la PVD viene spesso eseguita a temperature relativamente basse. È eccezionalmente adatta per la deposizione di leghe metalliche e per il rivestimento di geometrie di substrato più semplici e piatte, dove una copertura uniforme di forme complesse non è un requisito.

Come funziona la Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Una Reazione Chimica Superficiale

La CVD è un processo chimico che si basa sulla decomposizione di gas reattivi per creare un film. Il rivestimento non viene trasferito da una sorgente solida, ma viene creato direttamente sul substrato.

Il Meccanismo di Formazione

Uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato riscaldato. Il calore fornisce l'energia necessaria per avviare una reazione chimica sulla e vicino alla superficie del substrato.

Questa reazione scompone i gas precursori, depositando un film di materiale solido sul substrato e creando sottoprodotti volatili che vengono poi scaricati dalla camera.

Caratteristiche Chiave della CVD

La CVD è un processo non a linea di vista. I gas precursori circondano il substrato, consentendo alla reazione chimica di avvenire uniformemente su tutte le superfici. Questo la rende ideale per rivestire uniformemente componenti con forme complesse.

Il processo offre un controllo eccezionale, capace di creare strati ultra-puri, densi ed estremamente sottili, motivo per cui è fondamentale nella produzione di circuiti elettrici e semiconduttori.

Comprendere i Compromessi Chiave

Copertura e Geometria

Questa è la differenza più significativa. La natura a linea di vista della PVD la rende perfetta per rivestire superfici piane, ma si traduce in una copertura non uniforme su parti 3D complesse.

La CVD eccelle nella creazione di un rivestimento perfettamente uniforme (o "conforme") su geometrie intricate e complesse perché il gas può raggiungere ogni superficie.

Purezza e Composizione del Film

La CVD può produrre film di altissima purezza perché i gas precursori possono essere raffinati secondo standard rigorosi.

La PVD è altamente efficace per la deposizione di leghe, poiché la composizione del bersaglio sorgente viene trasferita direttamente al substrato.

Temperatura Operativa

I metodi PVD generalmente operano a temperature inferiori rispetto ai processi CVD tradizionali.

La CVD standard richiede un calore elevato per guidare le reazioni chimiche necessarie, sebbene metodi specializzati come la CVD potenziata al plasma (PECVD) utilizzino il plasma per consentire queste reazioni a temperature più basse.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici della geometria del tuo componente, dalle proprietà del materiale desiderate e dai tuoi vincoli di temperatura di processo.

- Se il tuo obiettivo principale è rivestire uniformemente una parte 3D complessa: la CVD è la scelta chiara grazie al suo processo di reazione chimica non a linea di vista.

- Se il tuo obiettivo principale è depositare una lega metallica su una forma semplice a basse temperature: la PVD è spesso il metodo più diretto ed efficiente.

- Se il tuo obiettivo principale è creare un film ultra-puro e denso per un'applicazione semiconduttore: la CVD è lo standard industriale, offrendo controllo e purezza ineguagliabili.

- Se il tuo obiettivo principale è un rivestimento semplice e durevole su una superficie relativamente piana: la PVD fornisce una soluzione robusta e ben consolidata.

In definitiva, scegliere il metodo giusto richiede di abbinare la distinta natura fisica o chimica del processo al risultato desiderato per il tuo prodotto.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Principio Fondamentale | Trasferimento fisico di atomi | Reazione chimica sulla superficie |

| Tipo di Processo | A linea di vista | Non a linea di vista |

| Ideale per Geometria | Superfici più semplici e piatte | Parti complesse, 3D |

| Temperatura Tipica | Temperature più basse | Temperature più alte (PECVD è più bassa) |

| Composizione del Film | Eccellente per leghe metalliche | Purezza e controllo eccezionali |

Hai bisogno di una guida esperta sulla selezione del giusto processo di deposizione per il tuo laboratorio?

La scelta tra PVD e CVD è fondamentale per ottenere le proprietà del film, la copertura e le prestazioni desiderate sui tuoi substrati. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione da vapore. I nostri esperti possono aiutarti a navigare in queste decisioni tecniche per ottimizzare i risultati della tua ricerca e produzione.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come le nostre soluzioni possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura