Nella pratica industriale, i termini "pelleting" e "pelletizing" sono spesso usati per descrivere lo stesso risultato generale: convertire polveri fini o materiali in granuli più grandi e uniformi chiamati pellet. Tuttavia, esiste una distinzione tecnica basata sul meccanismo utilizzato e sull'industria in cui viene applicato il termine. Il "pelleting" comporta tipicamente l'estrusione ad alta pressione, mentre il "pelletizing" si riferisce spesso a un processo di agglomerazione per rotolamento.

La differenza fondamentale risiede nel metodo di formazione. Il "Pelleting" è un processo ad alta pressione che forza il materiale attraverso una matrice, comune per materiali organici come mangimi per animali e biomassa. Il "Pelletizing" è un processo a pressione più bassa che fa rotolare particelle fini con un legante liquido per formare sfere, utilizzato principalmente per minerali come il minerale di ferro.

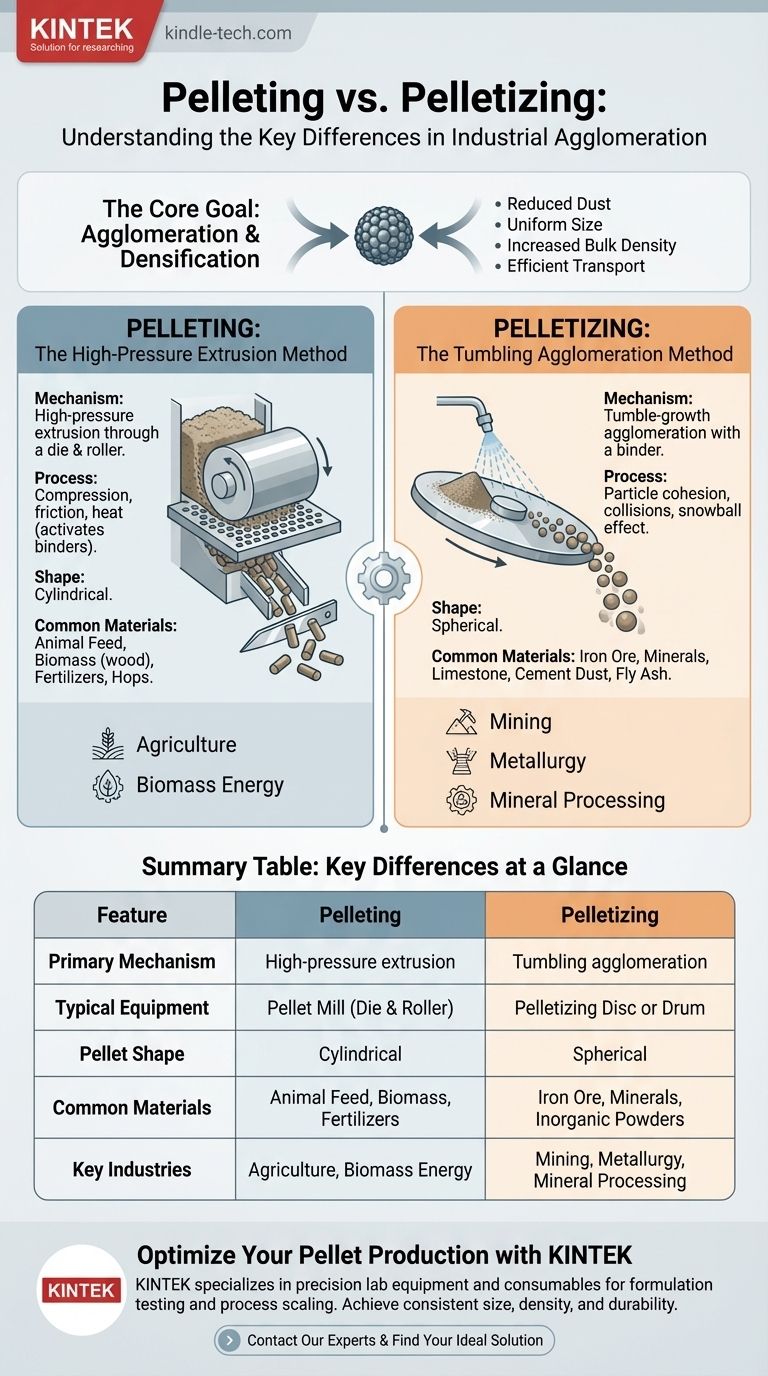

Il Processo Centrale: Agglomerazione e Densificazione

Sia il "pelleting" che il "pelletizing" sono forme di agglomerazione. L'obiettivo fondamentale è prendere un materiale fine, polveroso o difficile da maneggiare e trasformarlo in un prodotto denso, prevedibile e scorrevole.

### Lo Scopo della Creazione dei Pellet

Questo processo aggiunge valore migliorando le proprietà del materiale. I vantaggi chiave includono una drastica riduzione della polvere, dimensioni uniformi per reazioni chimiche o dosaggi coerenti, aumento della densità apparente per un trasporto e uno stoccaggio efficienti e prevenzione della segregazione dei componenti in una miscela.

Comprendere il "Pelleting": Il Metodo di Estrusione

Il "Pelleting" è meglio inteso come un processo di compressione ed estrusione. Crea pellet densi, tipicamente cilindrici.

### Il Meccanismo: Matrice e Rullo

In un mulino per pellet standard, il materiale sfuso viene alimentato in una camera dove rulli pesanti lo premono contro la superficie interna di un anello metallico perforato o di una piastra, nota come matrice (die).

L'immensa pressione forza il materiale attraverso i fori della matrice. La combinazione di compressione e attrito genera un calore significativo, che può aiutare ad attivare i leganti naturali presenti nel materiale (come la lignina nel legno).

Quando il materiale compresso esce dalla matrice, viene tagliato da lame a una lunghezza specificata, formando i pellet finali.

### Industrie e Materiali Comuni

Questo metodo ad alta pressione è lo standard per la produzione di pellet altamente durevoli da materiali più morbidi, spesso organici.

Le applicazioni comuni includono mangimi per animali, combustibile da biomassa legnosa, fertilizzanti e luppolo.

Comprendere il "Pelletizing": Il Metodo per Rotolamento

"Pelletizing" è un processo di agglomerazione per crescita per rotolamento (tumble-growth). Si basa sulla coesione delle particelle piuttosto che su una forza estrema e tipicamente produce pellet sferici.

### Il Meccanismo: Disco o Tamburo

Questo metodo utilizza un disco rotante o un tamburo impostato con un angolo preciso. Il materiale grezzo fine (come il concentrato minerale) viene alimentato continuamente sul disco.

Viene applicato un sottile spruzzo di un agente legante, spesso solo acqua. Mentre il disco ruota, le particelle inumidite rotolano, collidono e si attaccano, crescendo gradualmente di dimensione strato dopo strato, molto simile a una palla di neve che rotola in discesa.

Una volta che i pellet raggiungono la dimensione desiderata, rotolano fuori dal bordo del disco o dall'estremità del tamburo.

### Industrie e Materiali Comuni

Questo metodo "più delicato" è ideale per formare pellet da polveri inorganiche molto fini e dure.

L'applicazione più importante è nell'industria siderurgica per la pellettizzazione del concentrato di minerale di ferro prima che venga immesso in un altoforno. Altri usi includono calcare, polvere di forno per cemento e ceneri volanti.

Perché i Termini si Sovrappongono

Sebbene gli esperti tecnici in campi specifici mantengano la distinzione, i termini spesso si confondono nell'uso generale.

### Uso Colloquiale vs. Tecnico

Nella conversazione quotidiana, "pelletizing" è spesso usato come verbo generico per produrre qualsiasi tipo di pellet. L'industria della plastica, ad esempio, usa "pelletizing" per descrivere il taglio di filamenti polimerici estrusi in pellet—un processo meccanicamente più vicino al "pelleting" ma utilizzando l'altro termine.

### Focus sull'Attrezzatura

Spesso, la terminologia segue semplicemente il nome della macchina. Un mulino per pellet (pellet mill) esegue il "pelleting". Un disco di pellettizzazione (pelletizing disc) esegue il "pelletizing". Questa distinzione basata sull'attrezzatura è un modo affidabile per differenziare i processi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per comunicare con chiarezza, scegli il termine in base al materiale e al processo meccanico sottostante.

- Se la tua attenzione principale è sui mangimi per animali, sulla biomassa o sui fertilizzanti organici: Il termine "pelleting" è più preciso, poiché si riferisce al processo di estrusione ad alta pressione con matrice e rulli comune in questi campi.

- Se la tua attenzione principale è sull'estrazione mineraria, la metallurgia o la lavorazione dei minerali: "Pelletizing" è la scelta corretta per descrivere l'agglomerazione per rotolamento utilizzata per materiali come il minerale di ferro.

- Se stai parlando in un contesto generale o misto: Usare "pelletizing" come verbo ampio è spesso accettabile, ma preparati a chiarire il processo meccanico specifico (estrusione vs. rotolamento) se la precisione è importante.

In definitiva, comprendere la differenza fondamentale tra l'estrusione ad alta pressione e l'agglomerazione per rotolamento è la chiave per padroneggiare l'argomento.

Tabella Riassuntiva:

| Caratteristica | Pelleting (Estrusione) | Pelletizing (Agglomerazione) |

|---|---|---|

| Meccanismo Primario | Estrusione ad alta pressione attraverso una matrice | Agglomerazione per rotolamento con un legante |

| Attrezzatura Tipica | Mulino per pellet (Matrice e Rullo) | Disco o Tamburo di Pellettizzazione |

| Forma del Pellet | Cilindrica | Sferica |

| Materiali Comuni | Mangimi per animali, Biomassa, Fertilizzanti | Minerale di ferro, Minerali, Polveri inorganiche |

| Industrie Chiave | Agricoltura, Energia da Biomassa | Estrazione Mineraria, Metallurgia, Lavorazione Minerali |

Pronto a Ottimizzare il Tuo Processo di Produzione di Pellet?

Sia che il tuo progetto implichi il "pelleting" ad alta pressione per materiali organici o il "pelletizing" per crescita per rotolamento per i minerali, la scelta dell'attrezzatura giusta è fondamentale per l'efficienza e la qualità del prodotto.

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per tutte le tue esigenze di agglomerazione. Forniamo gli strumenti e l'esperienza per aiutarti a:

- Testare e sviluppare la formulazione di pellet perfetta.

- Scalare il tuo processo dal laboratorio alla produzione con fiducia.

- Ottenere dimensioni, densità e durabilità coerenti nel tuo prodotto finale.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione ideale per il tuo laboratorio o impianto pilota.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.