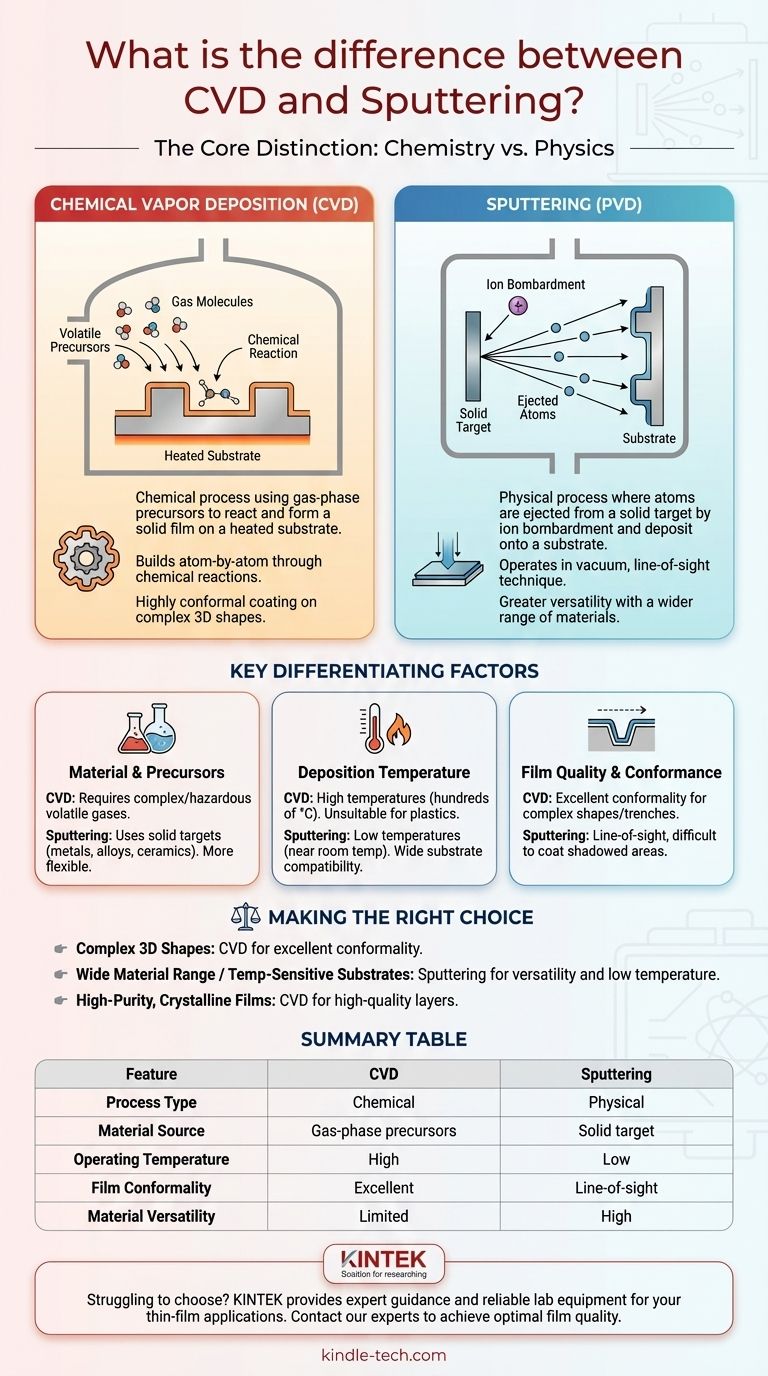

La differenza fondamentale tra CVD e sputtering risiede nello stato del materiale durante il processo di deposizione. La deposizione chimica da vapore (CVD) è un processo chimico che utilizza precursori in fase gassosa per reagire e formare un film solido sulla superficie di un substrato. Al contrario, lo sputtering è un processo fisico in cui gli atomi vengono espulsi da un bersaglio solido mediante bombardamento ionico ad alta energia e quindi depositati sul substrato.

La scelta tra CVD e sputtering è una scelta tra chimica e fisica. Il CVD costruisce film atomo per atomo attraverso reazioni chimiche, offrendo un'uniformità eccezionale su superfici complesse. Lo sputtering trasferisce fisicamente il materiale da una sorgente solida, fornendo una maggiore versatilità con una gamma più ampia di materiali e temperature operative più basse.

Il Meccanismo Fondamentale: Chimica vs. Fisica

Per selezionare il metodo giusto, devi prima capire come funziona ciascuno a un livello fondamentale. Uno si basa su reazioni chimiche controllate, mentre l'altro utilizza il puro momento fisico.

Come funziona la Deposizione Chimica da Vapore (CVD)

Nel CVD, gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato.

Quando questi gas raggiungono il substrato riscaldato, subiscono una reazione chimica. Questa reazione decompone i precursori, lasciando un materiale solido che si deposita e cresce come un film sottile sulla superficie del substrato.

Pensala come una condensazione precisamente controllata, dove il "vapore" è una miscela di gas reattivi che formano un materiale solido completamente nuovo direttamente sulla superficie.

Come funziona lo Sputtering (PVD)

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD) e opera nel vuoto.

Il processo inizia con un "bersaglio" solido fatto del materiale che si desidera depositare. Questo bersaglio viene bombardato con ioni ad alta energia, tipicamente da un gas inerte come l'argon.

Questo bombardamento agisce come un gioco di biliardo microscopico, staccando fisicamente gli atomi dal bersaglio. Questi atomi espulsi viaggiano attraverso il vuoto e rivestono il substrato, formando il film sottile.

Fattori Chiave di Differenziazione

La differenza nel meccanismo porta a significative differenze pratiche nella scelta del materiale, nelle condizioni operative e nella qualità del film risultante.

Requisiti di Materiale e Precursore

Il CVD richiede che i materiali di partenza siano disponibili come gas precursori volatili. Questi possono essere complessi, costosi o pericolosi, limitando la gamma di materiali depositabili.

Lo sputtering è molto più flessibile. Quasi ogni materiale che può essere formato in un bersaglio solido — inclusi metalli puri, leghe e ceramiche — può essere depositato. Non richiede precursori chimici specializzati.

Temperatura di Deposizione

I processi CVD spesso richiedono alte temperature del substrato (centinaia di gradi Celsius) per fornire l'energia necessaria a guidare le reazioni chimiche. Ciò lo rende inadatto per substrati sensibili alla temperatura come le plastiche.

Lo sputtering è generalmente un processo a bassa temperatura. Il substrato può rimanere vicino alla temperatura ambiente, rendendolo compatibile con una varietà molto più ampia di materiali.

Qualità e Conformità del Film

Il CVD eccelle nella produzione di film altamente conformi. Poiché la reazione chimica avviene ovunque sulla superficie esposta, può rivestire uniformemente forme complesse e tridimensionali e trincee profonde.

Lo sputtering è una tecnica a linea di vista. Gli atomi spruzzati viaggiano in un percorso relativamente rettilineo dal bersaglio al substrato, il che può rendere difficile rivestire uniformemente aree in ombra o topografie complesse.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore. La scelta ottimale è sempre dettata dai requisiti specifici dell'applicazione e implica il bilanciamento di compromessi chiave.

La Sfida del CVD: Complessità e Substrati

Lo svantaggio principale del CVD è la sua dipendenza dalla chimica dei precursori, che può essere complessa e pericolosa. Le alte temperature richieste limitano anche gravemente i tipi di substrati che possono essere utilizzati senza essere danneggiati.

La Limitazione dello Sputtering: Copertura degli Scalini

La natura a linea di vista dello sputtering è la sua principale limitazione. Ottenere un rivestimento uniforme e conforme su caratteristiche con elevati rapporti d'aspetto (come trincee profonde o attorno ad angoli acuti) è una sfida significativa.

Stress e Proprietà del Film

Entrambe le tecniche possono generare stress indesiderati nel film mentre si forma e si raffredda, potenzialmente influenzando le prestazioni. Tuttavia, l'impatto ad alta energia degli atomi spruzzati può talvolta migliorare l'adesione del film, mentre il legame chimico nel CVD spesso si traduce in film molto puri e densi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dipende interamente dai tuoi requisiti di materiale, dalla geometria del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Il CVD è spesso la scelta superiore grazie alla sua eccellente conformità.

- Se il tuo obiettivo principale è depositare una vasta gamma di materiali, incluse leghe o ceramiche, su un substrato sensibile alla temperatura: Lo sputtering offre una versatilità di materiali ineguagliabile e compatibilità a bassa temperatura.

- Se il tuo obiettivo principale è creare film cristallini ad alta purezza per semiconduttori: Il CVD è lo standard industriale per la sua capacità di far crescere strati di qualità eccezionalmente elevata.

Comprendere questa distinzione fondamentale tra una reazione chimica e un trasferimento fisico è la chiave per selezionare la tecnica di deposizione più efficace per il tuo obiettivo.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Sputtering (PVD) |

|---|---|---|

| Tipo di Processo | Chimico | Fisico |

| Sorgente del Materiale | Precursori in fase gassosa | Bersaglio solido |

| Temperatura Operativa | Alta (centinaia di °C) | Bassa (vicino alla temperatura ambiente) |

| Conformità del Film | Eccellente per forme 3D complesse | A linea di vista, limitata per aree in ombra |

| Versatilità del Materiale | Limitata dalla disponibilità di precursori | Alta (metalli, leghe, ceramiche) |

Stai faticando a scegliere tra CVD e sputtering per le applicazioni di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e soluzioni affidabili per tutte le tue esigenze di deposizione. Sia che tu richieda i rivestimenti uniformi del CVD o la versatilità dei materiali dello sputtering, il nostro team è qui per assicurarti di ottenere una qualità del film e un'efficienza di processo ottimali. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire la soluzione di deposizione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse