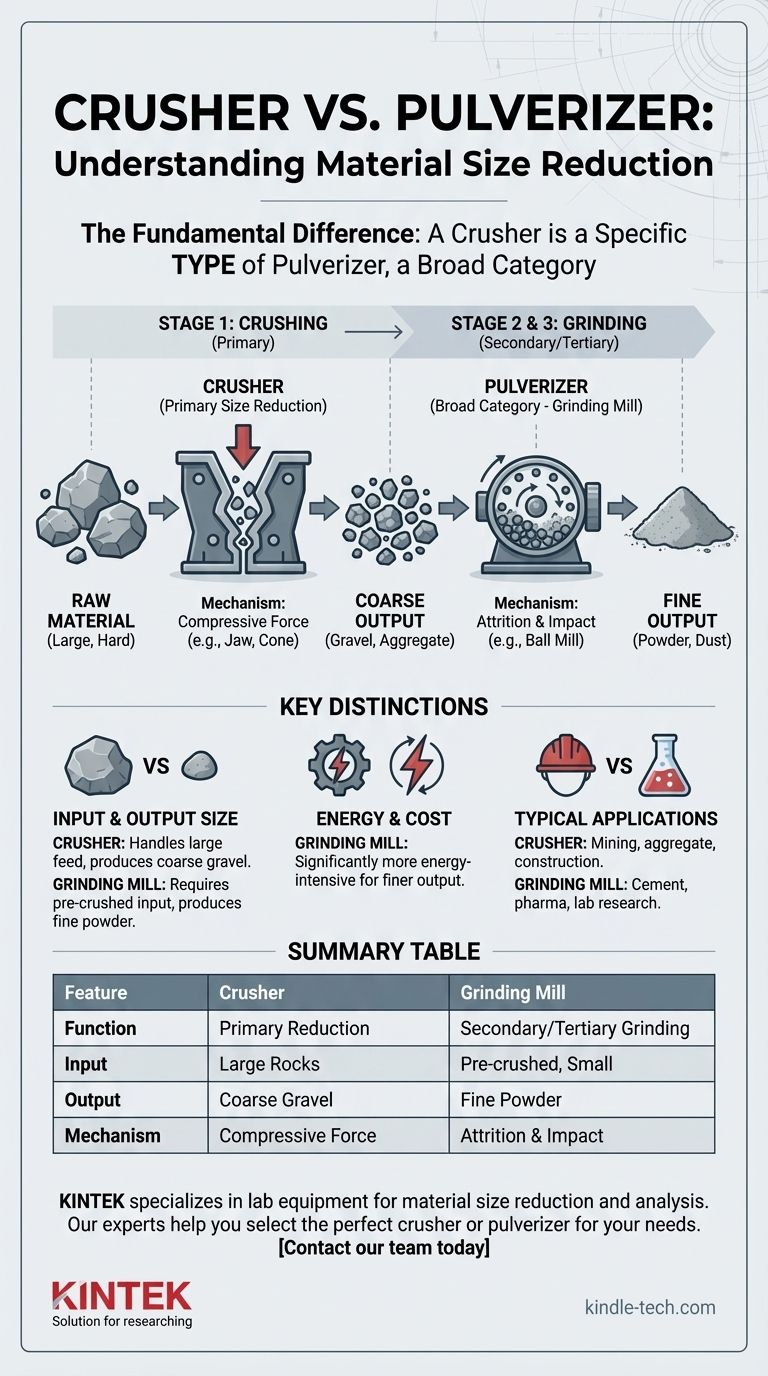

La differenza fondamentale non è di opposizione, ma di classificazione. Un polverizzatore è un'ampia categoria di macchine progettate per la riduzione delle dimensioni dei materiali. Un frantoio è un tipo specifico di polverizzatore progettato per la rottura iniziale e grossolana di materiali grandi e duri.

La distinzione principale risiede nella fase di riduzione. Un frantoio esegue il compito primario di rompere grandi rocce in ghiaia più piccola, mentre altri tipi di polverizzatori, come i mulini di macinazione, eseguono il compito secondario e terziario di trasformare quella ghiaia in polvere fine.

Cos'è un Polverizzatore? L'ampia categoria della riduzione delle dimensioni

Uno strumento per la disintegrazione

Un polverizzatore è qualsiasi dispositivo meccanico progettato per scomporre materiali solidi in pezzi più piccoli. Il termine comprende un'ampia famiglia di attrezzature utilizzate nell'estrazione mineraria, nell'edilizia, nel riciclaggio e nella produzione.

I tre tipi principali

La famiglia dei polverizzatori è generalmente suddivisa in tre gruppi funzionali. Ciascuno è progettato per una diversa fase di riduzione delle dimensioni.

Questi gruppi sono frantoi, impattori e mulini di macinazione. Comprendere il ruolo di ciascuno è fondamentale per selezionare l'attrezzatura giusta.

Il ruolo del frantoio: riduzione primaria delle dimensioni

La prima fase del processo

Un frantoio è la macchina per impieghi gravosi utilizzata all'inizio del processo di riduzione delle dimensioni. Il suo unico scopo è gestire materiali grandi, spesso grezzi e altamente durevoli come roccia, minerale e cemento.

Come funzionano i frantoi

I frantoi utilizzano un'immensa forza di compressione per rompere il materiale. I tipi comuni, come i frantoi a mascelle o i frantoi a cono, comprimono il materiale tra due superfici dure finché non si frattura. Questa è un'azione meccanica di forza bruta.

Il risultato: materiali grossolani

Il risultato di un frantoio non è una polvere fine. Produce invece rocce più piccole, ghiaia o aggregati grossolani. Sebbene si crei un po' di polvere come sottoprodotto, l'obiettivo primario è portare il materiale a una dimensione intermedia e gestibile.

Oltre la frantumazione: macinazione fine con altri polverizzatori

L'obiettivo delle particelle fini

Molti processi industriali, dalla produzione di cemento ai prodotti farmaceutici, richiedono una polvere fine e consistente, non ghiaia grossolana. È qui che diventano necessari altri tipi di polverizzatori.

Introduzione ai mulini di macinazione

I mulini di macinazione sono un tipo di polverizzatore che prende il materiale più piccolo e frantumato e lo riduce ulteriormente in una polvere fine o ultrafine. Rappresentano la fase secondaria o terziaria di riduzione.

Il meccanismo: attrito e impatto

A differenza della forza di compressione dei frantoi, i mulini utilizzano principi come l'attrito (particelle che sfregano l'una contro l'altra) e l'impatto ad alta velocità. Un mulino a sfere, ad esempio, fa rotolare il materiale con sfere d'acciaio, macinandolo fino a ottenere una polvere fine.

Comprendere i compromessi: frantoio vs. mulino di macinazione

Dimensione del materiale in ingresso

Un frantoio è costruito per accettare dimensioni di alimentazione molto grandi, misurate in piedi o pollici. Un mulino di macinazione non può gestire questo; richiede materiale pre-frantumato, tipicamente non più grande di mezzo pollice, come input.

Dimensione di uscita desiderata

Questa è la distinzione più critica. Se hai bisogno di ghiaia o pietre piccole, hai bisogno di un frantoio. Se hai bisogno di una polvere simile a sabbia o farina, hai bisogno di un mulino di macinazione.

Costi energetici e operativi

Di norma, più fine è la dimensione finale delle particelle, maggiore è l'energia richiesta. Macinare il materiale in una polvere fine è significativamente più dispendioso in termini di energia e costoso che semplicemente frantumarlo in aggregato.

Fare la scelta giusta per la tua applicazione

Scegliere la macchina corretta richiede di definire il materiale di partenza e il prodotto finale desiderato. È un processo in due fasi, non una scelta aut aut.

- Se il tuo obiettivo primario è rompere grandi rocce per aggregati o riempimento del sito: Hai bisogno di un frantoio per la riduzione primaria.

- Se il tuo obiettivo primario è produrre una polvere fine per la produzione: Hai bisogno di un frantoio per la riduzione primaria seguito da un mulino di macinazione per la riduzione secondaria.

- Se stai semplicemente cercando un "polverizzatore": Devi prima definire le dimensioni di ingresso e uscita per determinare quale tipo specifico di polverizzatore (frantoio, mulino, ecc.) è adatto al lavoro.

In definitiva, comprendere la sequenza di riduzione delle dimensioni è più importante che memorizzare le definizioni.

Tabella riassuntiva:

| Caratteristica | Frantoio | Mulino di macinazione |

|---|---|---|

| Funzione primaria | Riduzione primaria delle dimensioni (grossolana) | Macinazione secondaria/terziaria (fine) |

| Dimensione del materiale in ingresso | Grande (piedi/pollici) | Pre-frantumato, piccolo (es. < 0,5 pollici) |

| Dimensione del materiale in uscita | Ghiaia, aggregati, piccole rocce | Polvere fine o ultrafine |

| Meccanismo | Forza di compressione (es. mascella, cono) | Attrito e impatto (es. mulino a sfere) |

| Applicazione tipica | Estrazione mineraria, edilizia, produzione di aggregati | Cemento, prodotti farmaceutici, produzione di polveri fini |

Non sei ancora sicuro di quale attrezzatura sia giusta per le tue esigenze di lavorazione dei materiali?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio per la riduzione e l'analisi delle dimensioni dei materiali. I nostri esperti possono aiutarti a selezionare il frantoio o il polverizzatore perfetto per ottenere la dimensione delle particelle desiderata in modo efficiente.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare la produttività e la precisione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Quali sono i vantaggi della macinazione a sfere planetaria? Ottenere macinazione ad alta energia e sintesi di materiali

- Qual è il principio di funzionamento del mulino a sfere planetario? Sblocca la macinazione ad alta energia per risultati su scala nanometrica

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore