La deposizione chimica da vapore del parilene è un processo unico basato sul vuoto utilizzato per applicare un rivestimento polimerico ultra-sottile e perfettamente uniforme su un substrato. A differenza dei rivestimenti liquidi, questo metodo prevede la conversione di una materia prima solida, chiamata dimero, in gas. Sotto vuoto, questo gas polimerizza direttamente su tutte le superfici esposte di un oggetto a temperatura ambiente, formando un film protettivo.

Il principio fondamentale è che il parilene non viene applicato come liquido ma "cresce" sulla superficie del componente. Questa polimerizzazione in fase gassosa gli consente di creare un rivestimento plastico completamente conforme e privo di fori senza lo stress termico o meccanico di altri metodi.

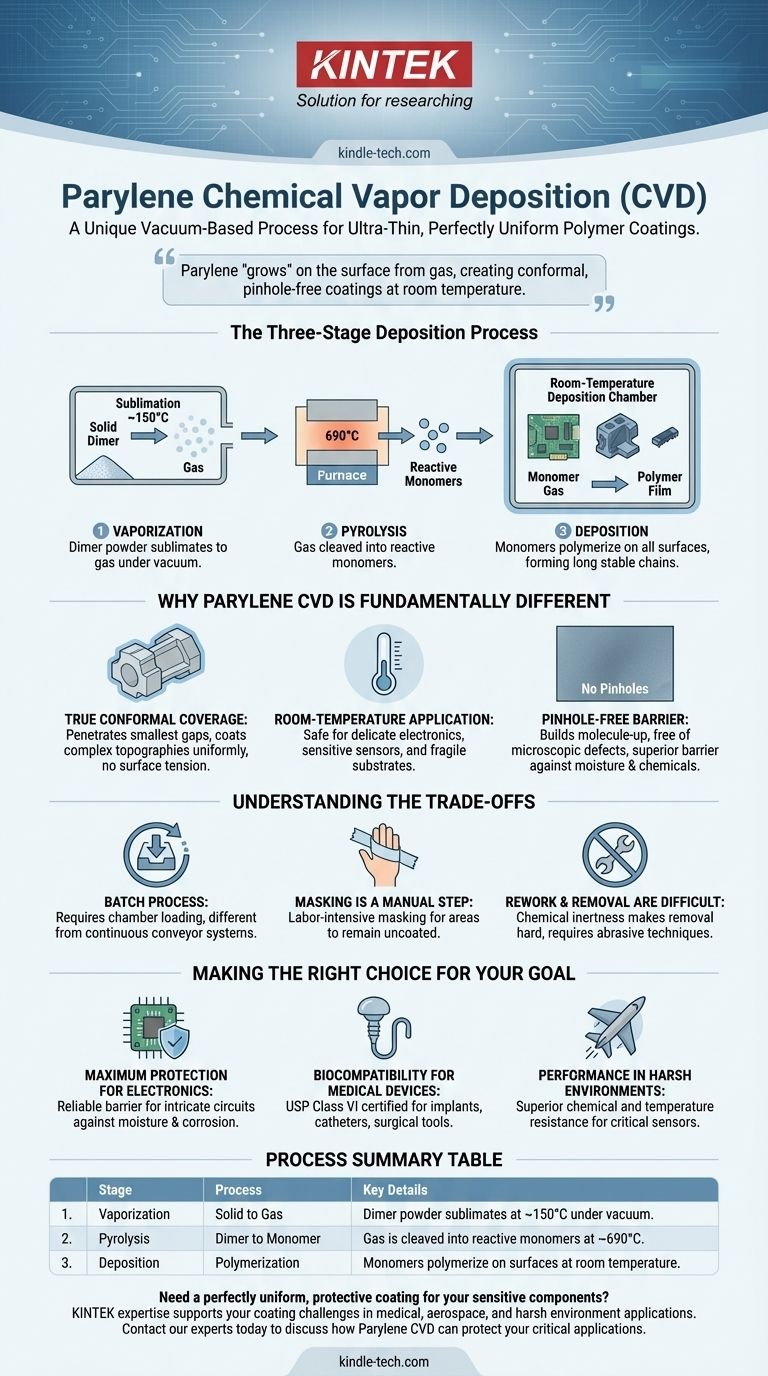

Il Processo di Deposizione in Tre Fasi

La CVD del parilene è un processo altamente controllato che avviene interamente all'interno di un sistema a vuoto collegato. Consiste in tre fasi distinte che trasformano una polvere solida in un film polimerico finale.

Fase 1: Vaporizzazione

Il processo inizia con la materia prima, un solido cristallino noto come di-p-xilene (o semplicemente "dimero"), posto in una camera di vaporizzazione. La camera viene riscaldata a circa 150 °C sotto vuoto. Ciò fa sì che il dimero solido sublimi, trasformandosi direttamente in gas.

Fase 2: Pirolisi

Questo gas dimero fluisce quindi in un secondo forno, molto più caldo, riscaldato a circa 690 °C. Questo calore intenso scinde la molecola di dimero in due molecole "monomere" altamente reattive. Questa fase è la trasformazione chimica critica che prepara il materiale per la polimerizzazione.

Fase 3: Deposizione

Il gas monomero reattivo entra nella camera di deposizione finale a temperatura ambiente, che contiene le parti da rivestire. Quando le molecole di gas atterrano su qualsiasi superficie all'interno della camera, si legano spontaneamente, o polimerizzano, formando una lunga catena polimerica stabile. Questo film cresce una molecola alla volta, risultando in un rivestimento eccezionalmente uniforme su tutte le superfici, inclusi bordi vivi, fessure e persino l'interno di piccoli fori.

Perché Questo Processo È Fondamentalmente Diverso

Il metodo CVD conferisce al parilene proprietà irraggiungibili con i rivestimenti liquidi convenzionali come acrilico, epossidico o uretano.

Copertura Veramente Conforme

Poiché il rivestimento è formato da un gas, non ha tensione superficiale. Può penetrare le fessure più piccole e rivestire topografie 3D complesse senza assottigliarsi sugli angoli acuti o accumularsi nei punti bassi, un comune punto di guasto per i rivestimenti spruzzati o immersi.

Applicazione a Temperatura Ambiente

La deposizione effettiva del rivestimento avviene a temperatura ambiente. Ciò significa che componenti elettronici delicati, sensori sensibili e substrati fragili possono essere rivestiti senza alcun rischio di danno termico o stress.

Barriera Priva di Fori

Il processo di polimerizzazione costruisce il rivestimento dalla molecola verso l'alto. Questo metodo si traduce in un film plastico con proprietà di barriera supreme, privo dei fori microscopici che possono affliggere i rivestimenti liquidi e consentire a umidità o sostanze chimiche di attaccare il componente sottostante.

Comprendere i Compromessi

Sebbene potente, il processo CVD del parilene presenta caratteristiche operative specifiche che devono essere considerate.

È un Processo a Lotti

Le parti devono essere caricate in una camera a vuoto per ogni ciclo di rivestimento. Ciò è diverso da un processo continuo basato su nastro trasportatore come la spruzzatura, che può influire sulla produttività e sui costi per la produzione ad altissimo volume.

La Mascheratura È un Passaggio Manuale

Poiché il gas parilene rivestirà tutto ciò che tocca, qualsiasi area che debba rimanere non rivestita (come i pin dei connettori o i pad di contatto) deve essere mascherata manualmente prima di essere inserita nella camera. Ciò aggiunge manodopera e tempo al processo complessivo.

Rilavorazione e Rimozione Sono Difficili

La stessa inerzia chimica che rende il parilene un eccellente barriera protettiva lo rende anche molto difficile da rimuovere. La rilavorazione di una scheda rivestita richiede in genere tecniche abrasive specializzate, poiché la rimozione chimica è spesso inefficace.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del parilene è una decisione basata sui requisiti di prestazione. Il suo metodo di applicazione unico lo rende una soluzione ideale per sfide specifiche e ad alto rischio.

- Se la tua priorità principale è la massima protezione per l'elettronica complessa: La natura perfettamente conforme e priva di fori del parilene fornisce la barriera più affidabile contro umidità e corrosione per circuiti stampati intricati.

- Se la tua priorità principale è la biocompatibilità per i dispositivi medici: Il parilene è certificato USP Classe VI e ha una lunga storia di utilizzo per impianti, cateteri e strumenti chirurgici grazie alle sue qualità inerti e protettive.

- Se la tua priorità principale è la prestazione in ambienti difficili: La resistenza chimica e termica del parilene lo rende una scelta superiore per l'aerospaziale, la difesa e i sensori industriali che devono funzionare senza guasti.

Comprendendo i fondamenti del processo CVD del parilene, puoi sfruttare i suoi vantaggi distintivi per le tue applicazioni più critiche.

Tabella Riassuntiva:

| Fase | Processo | Dettagli Chiave |

|---|---|---|

| 1. Vaporizzazione | Solido a Gas | La polvere di dimero sublima a ~150°C sotto vuoto. |

| 2. Pirolisi | Dimero a Monomero | Il gas viene scisso in monomeri reattivi a ~690°C. |

| 3. Deposizione | Polimerizzazione | I monomeri polimerizzano sulle superfici a temperatura ambiente. |

Hai bisogno di un rivestimento protettivo perfettamente uniforme per i tuoi componenti sensibili?

Il processo CVD del parilene offre una copertura conforme e proprietà di barriera prive di fori senza pari che i rivestimenti liquidi non possono eguagliare. Se stai sviluppando dispositivi medici, elettronica aerospaziale o qualsiasi prodotto che richieda la massima affidabilità in ambienti difficili, l'esperienza di KINTEK nelle apparecchiature di laboratorio e nei materiali di consumo può supportare le tue sfide di rivestimento.

Contatta oggi i nostri esperti per discutere come la CVD del parilene può proteggere le tue applicazioni critiche.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati