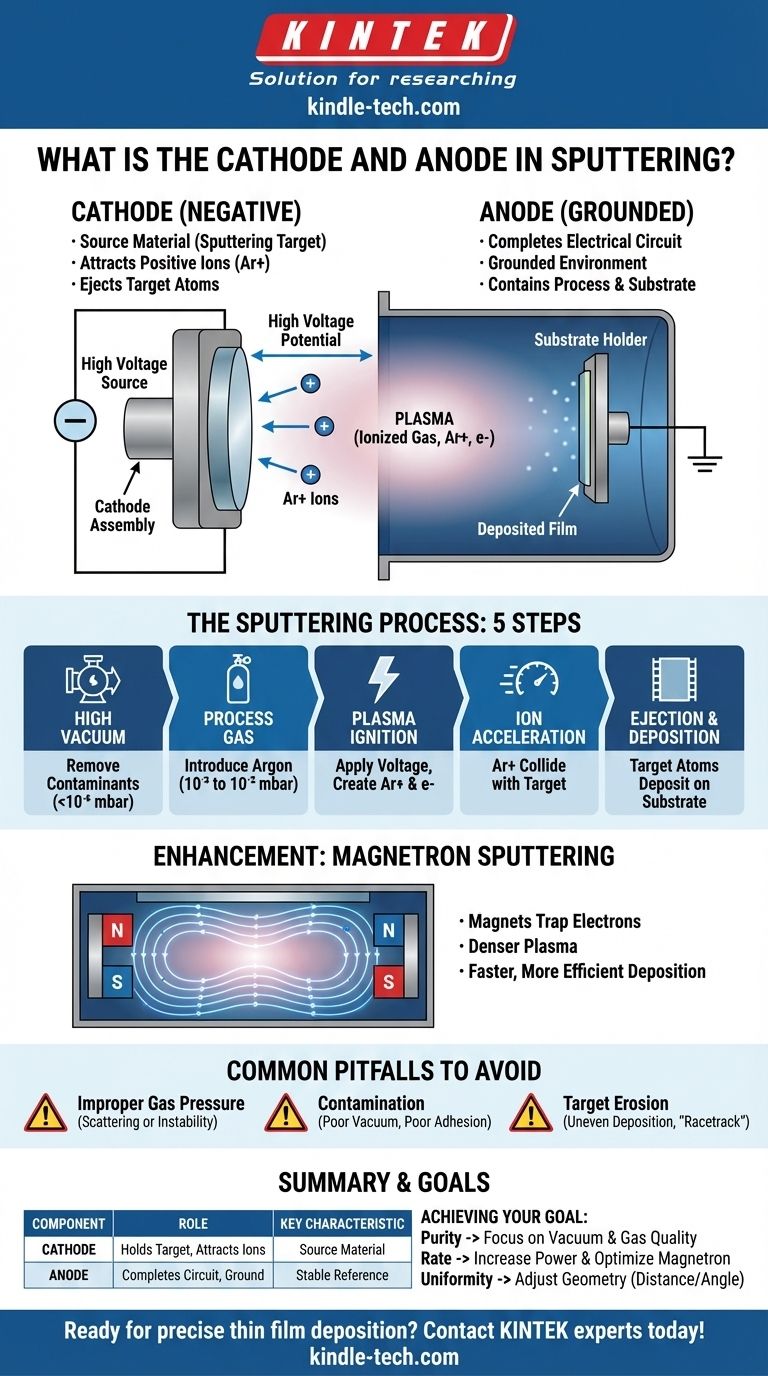

Nello sputtering, il catodo è l'elettrodo caricato negativamente che contiene il materiale sorgente che intendi depositare, noto come bersaglio di sputtering. L'anodo è l'elettrodo caricato positivamente o messo a terra, che è tipicamente la camera a vuoto stessa, che completa il circuito elettrico e contiene il processo.

Il principio fondamentale è semplice: una grande differenza di tensione tra il catodo (il bersaglio) e l'anodo (la camera) crea un campo elettrico che ionizza un gas in un plasma. Questo plasma viene quindi utilizzato per bombardare ed espellere atomi dal bersaglio, depositandoli come un film sottile su un substrato.

I Ruoli Fondamentali di Anodo e Catodo

Per comprendere lo sputtering, devi vedere l'anodo e il catodo non solo come terminali elettrici, ma come componenti funzionali con ruoli fisici distinti.

Il Catodo come Materiale Sorgente

Lo scopo principale del catodo è quello di fungere da sorgente del materiale di rivestimento. La sua superficie esposta è il bersaglio di sputtering.

Una grande tensione negativa viene applicata al catodo. Questa carica negativa è essenziale per attrarre gli ioni di gas caricati positivamente che alla fine espelleranno gli atomi del bersaglio.

L'Anodo come Ambiente Messo a Terra

Nella maggior parte dei sistemi di sputtering, l'anodo non è un componente separato e distinto. L'intera camera a vuoto metallica, insieme al portacampioni, è collegata alla messa a terra elettrica.

Questo design intelligente rende la camera l'anodo. Agisce come percorso di ritorno per il circuito elettrico e fornisce un riferimento stabile e messo a terra per l'alta tensione negativa del catodo.

Creazione del Campo Elettrico

Il significativo potenziale di tensione tra il catodo caricato negativamente e l'anodo messo a terra crea un potente campo elettrico all'interno della camera. Questo campo è il motore che aziona l'intero processo di sputtering.

Come lo Sputtering Utilizza la Configurazione Catodo-Anodo

La configurazione elettrica è la base, ma il processo stesso coinvolge diversi passaggi precisi che sfruttano questa disposizione.

Fase 1: Creazione di un Alto Vuoto

Innanzitutto, la camera viene pompata fino a un alto vuoto, spesso inferiore a 10⁻⁶ mbar. Questo passaggio cruciale rimuove i gas residui come ossigeno e vapore acqueo, che altrimenti contaminerebbero il film sottile.

Fase 2: Introduzione del Gas di Processo

Un gas inerte, più comunemente Argon (Ar), viene quindi introdotto nella camera. La pressione viene attentamente aumentata a una bassa pressione di lavoro, tipicamente nell'intervallo da 10⁻³ a 10⁻² mbar.

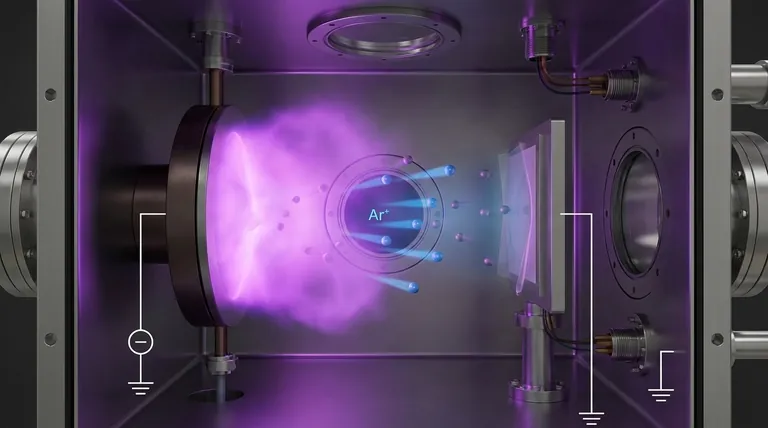

Fase 3: Accensione del Plasma

Quando viene applicata l'alta tensione, il campo elettrico tra catodo e anodo energizza la camera. Questo campo strappa gli elettroni dagli atomi di Argon, creando una miscela di elettroni liberi e ioni Argon caricati positivamente (Ar+). Questo gas ionizzato è noto come plasma.

Fase 4: Accelerazione e Collisione degli Ioni

La potente carica negativa del catodo (il bersaglio) esercita un'immensa attrazione sugli ioni Ar+ appena formati e caricati positivamente.

Questi ioni accelerano attraverso la camera e si scontrano con la superficie del bersaglio con tremenda forza.

Fase 5: Espulsione e Deposizione

Ogni collisione trasferisce energia cinetica dall'ione Argon al bersaglio. Questa energia è sufficiente per staccare fisicamente gli atomi dalla superficie del bersaglio in un processo analogo a una sabbiatura subatomica.

Questi atomi del bersaglio espulsi viaggiano attraverso il vuoto fino a quando non atterrano sul substrato, costruendo gradualmente un film sottile uniforme. Questa è l'essenza della deposizione fisica da vapore (PVD).

Il Ruolo Critico dei Magnetroni

I moderni sistemi di sputtering utilizzano quasi sempre magneti dietro il catodo, una tecnica nota come sputtering a magnetron.

Intrappolare gli Elettroni per Migliorare il Plasma

Il campo magnetico è configurato per intrappolare gli elettroni in una regione confinata direttamente di fronte alla superficie del bersaglio.

Questi elettroni intrappolati spiraleggiano attorno alle linee del campo magnetico, aumentando drasticamente la distanza che percorrono. Ciò aumenta significativamente la probabilità che si scontrino e ionizzino più atomi di Argon neutri.

Il Risultato: Un Plasma Più Denso e Più Efficiente

Questo effetto crea un plasma molto più denso e intenso proprio dove è più necessario, direttamente sul bersaglio. Ciò porta a un tasso molto più elevato di bombardamento ionico e, di conseguenza, a un processo di deposizione molto più veloce ed efficiente.

Errori Comuni da Evitare

La relazione tra i componenti e i parametri di processo è un delicato equilibrio. Non comprenderla può portare a scarsi risultati.

Pressione del Gas Impropria

La pressione di lavoro del gas di processo è critica. Se la pressione è troppo alta, gli atomi sputtati si scontreranno con gli atomi di gas e si disperderanno prima di raggiungere il substrato, riducendo il tasso di deposizione. Se è troppo bassa, il plasma sarà instabile o si estinguerà completamente.

Contaminazione da un Vuoto Scadente

Avviare il processo prima di raggiungere un vuoto di base sufficientemente alto è un errore comune. Qualsiasi aria o umidità residua verrà incorporata nel film in crescita, portando a scarsa adesione, proprietà elettriche alterate e una qualità complessiva bassa.

Ignorare l'Erosione del Bersaglio

Il processo di sputtering erode intrinsecamente il materiale del bersaglio. Nel tempo, questa erosione può diventare irregolare, specialmente nei sistemi a magnetron, formando un solco a "pista". Questa irregolarità può alterare l'uniformità della deposizione sul substrato se non gestita correttamente.

Applicare Questo al Tuo Obiettivo

Il tuo obiettivo specifico determina quale parte del processo devi controllare con maggiore attenzione.

- Se il tuo obiettivo primario è la purezza del film: La tua principale preoccupazione dovrebbe essere la qualità del vuoto di base iniziale e la purezza del gas di processo Argon.

- Se il tuo obiettivo primario è il tasso di deposizione: Le leve chiave sono la potenza elettrica applicata al catodo e la forza e il design del gruppo magnetron.

- Se il tuo obiettivo primario è l'uniformità del film: La geometria, in particolare la distanza e l'angolo tra il bersaglio del catodo e il tuo substrato, è il fattore più critico da ottimizzare.

Comprendere i ruoli distinti del catodo e dell'anodo è il primo passo per padroneggiare il controllo e la precisione offerti dal processo di sputtering.

Tabella Riepilogativa:

| Componente | Ruolo nello Sputtering | Caratteristica Chiave |

|---|---|---|

| Catodo | Contiene il bersaglio di sputtering; caricato negativamente per attrarre ioni | Sorgente del materiale di rivestimento |

| Anodo | Tipicamente la camera a vuoto messa a terra; completa il circuito | Fornisce un riferimento stabile per il campo elettrico |

Pronto a ottenere una deposizione precisa di film sottili nel tuo laboratorio? La configurazione catodo e anodo è la base di un processo di sputtering affidabile. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi bersagli e sistemi di sputtering, per soddisfare i tuoi specifici obiettivi di ricerca e produzione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la qualità e l'efficienza del tuo rivestimento.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Autoclave Orizzontale a Vapore per Laboratorio Sterilizzatore Microcomputer

Domande frequenti

- Qual è la resistenza dei nanotubi di carbonio? Sbloccare proprietà meccaniche senza pari

- Perché i nanotubi di carbonio hanno un'elevata resistenza? Il segreto atomico per prestazioni dei materiali senza pari

- Qual è la differenza tra CVD e diamanti veri? Scintillio identico, storia d'origine diversa

- Quali sono i vantaggi dei nanotubi di carbonio rispetto all'acciaio? Resistenza e conduttività senza pari

- Quali sono i materiali per le tecnologie a film sottile? Scegli il materiale giusto per la tua applicazione

- Qual è la differenza tra nanotubi di carbonio e ossido di grafene? Scegli il nanomateriale giusto per la tua applicazione

- Quali sono alcune caratteristiche chiave del film da considerare quando si deposita un film per un'applicazione specifica?

- Cosa sono i rivestimenti per dispositivi medici? Migliorare sicurezza, durata e prestazioni