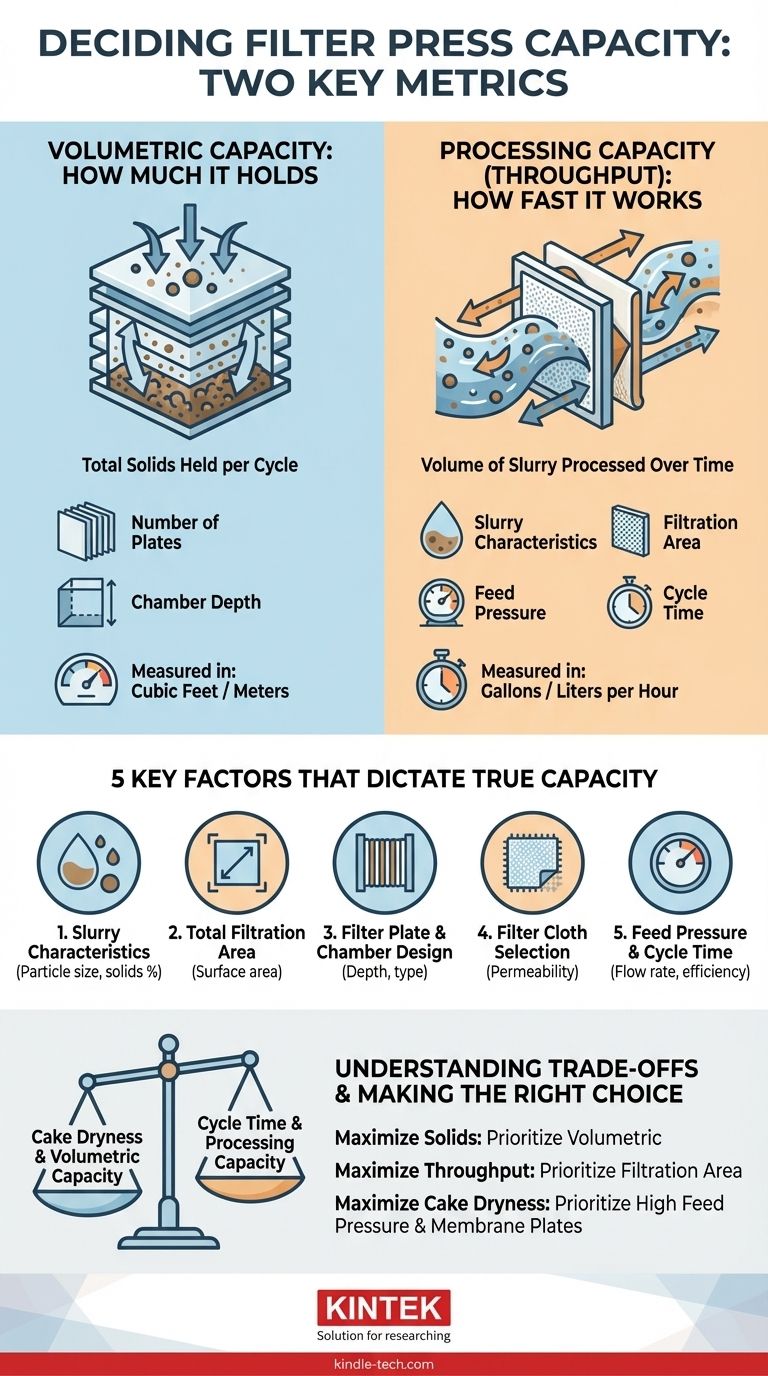

In parole semplici, la capacità di un filtro pressa non è un numero unico, ma è definita da due metriche chiave: la sua capacità volumetrica (la quantità totale di solidi che può contenere) e la sua capacità di processo, ovvero la produttività (il volume di sospensione che può trattare nel tempo). La capacità volumetrica è misurata in piedi cubi o metri cubi, determinata dalle dimensioni e dal numero di piastre filtranti. La capacità di processo è un tasso, misurato in galloni o litri all'ora, e dipende da una gamma molto più ampia di variabili.

La vera capacità di un filtro pressa non è determinata solo dalle sue dimensioni fisiche. È un risultato dinamico dell'interazione tra il design della pressa (volume della camera, area di filtrazione) e le caratteristiche specifiche della sospensione che viene trattata (concentrazione di solidi, dimensione delle particelle).

I Due Pilastri della Capacità del Filtro Pressa

Per dimensionare correttamente un filtro pressa, è necessario comprendere entrambe le sue dimensioni di capacità. Una definisce la dimensione del lotto, l'altra definisce la velocità operativa.

Capacità Volumetrica: Quanto Contiene

Questa è la metrica più semplice. Rappresenta il volume interno totale di tutte le camere vuote tra le piastre filtranti.

Questo volume determina la quantità massima di solidi disidratati, o "panello filtrante", che la pressa può contenere in un singolo ciclo. Viene calcolato in base alla profondità delle camere e al numero di piastre nel telaio della pressa.

Capacità di Processo (Produttività): Quanto Velocemente Lavora

Questa è una misura del tasso: la velocità con cui la pressa può separare un liquido da un solido. È una metrica molto più complessa perché non è statica.

La produttività è influenzata dalla pressa stessa, ma dipende fortemente dalla natura del materiale che si sta filtrando. Due presse con capacità volumetrica identica possono avere produttività notevolmente diverse quando trattano sospensioni diverse.

Fattori Chiave Che Determinano la Vera Capacità

La capacità nominale di una pressa è solo un punto di partenza. Le prestazioni nel mondo reale sono governate dai seguenti fattori.

Caratteristiche della Sospensione

Questa è la variabile più critica. La composizione della miscela liquido-solido che è necessario separare ha il maggiore impatto sulla velocità di processo. Gli aspetti chiave includono la percentuale di solidi, la dimensione e la forma delle particelle e la comprimibilità dei solidi.

Area Totale di Filtrazione

L'area superficiale totale del tessuto filtrante su tutte le piastre determina quanta area è disponibile per il passaggio del liquido. Un'area di filtrazione maggiore generalmente consente una portata maggiore e tempi ciclo più rapidi, aumentando direttamente la produttività.

Design della Piastra Filtrante e della Camera

La profondità della camera in ciascuna piastra filtrante influisce sia sulla capacità volumetrica che sul tempo ciclo. Camere più profonde aumentano il volume di solidi trattenuti per ciclo, ma a volte possono comportare panelli più umidi o richiedere tempi di disidratazione più lunghi.

Selezione del Tessuto Filtrante

La permeabilità del tessuto filtrante è cruciale. Un tessuto scelto in modo errato può far passare solidi fini o, più comunemente, "accecarsi" (intasarsi) rapidamente, riducendo drasticamente la velocità di filtrazione e bloccando le operazioni.

Pressione di Alimentazione e Tempo Ciclo

La pressione fornita dalla pompa di alimentazione influisce direttamente sulla rapidità con cui il liquido viene forzato attraverso il mezzo filtrante. Il tempo ciclo totale—incluso il riempimento, la pressatura, il soffiaggio d'aria e lo scarico del panello—determina quanti lotti è possibile eseguire in un giorno, definendo la produttività giornaliera finale.

Comprendere i Compromessi

La selezione e l'utilizzo di un filtro pressa comportano il bilanciamento di priorità in competizione. Comprendere questi compromessi è essenziale per ottimizzare il processo.

Asciutto del Panello vs. Tempo Ciclo

Ottenere un panello filtrante molto secco richiede tempi di pressatura più lunghi ad alta pressione. Ciò aumenta la durata di ogni ciclo, il che a sua volta riduce la produttività giornaliera complessiva. È necessario decidere cosa è più importante: la massima secchezza del panello o la massima velocità di processo.

Capacità Volumetrica vs. Difficoltà di Gestione

Una pressa con camere molto grandi può contenere più solidi, riducendo il lavoro necessario per lo scarico del panello in un periodo di 24 ore. Tuttavia, per le sospensioni difficili da disidratare, camere meno profonde spesso producono risultati migliori e panelli più gestibili, anche se ciò significa cicli più frequenti.

Costo del Capitale vs. Automazione

Presse più grandi e completamente automatizzate con caratteristiche come spostatori automatici di piastre e lavaggio dei tessuti hanno un costo iniziale elevato, ma riducono drasticamente la manodopera e possono migliorare la consistenza del tempo ciclo. Una pressa manuale più piccola è più economica inizialmente, ma avrà una produttività complessiva inferiore a causa di uno scarico del panello più lento e ad alta intensità di manodopera.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare la capacità corretta del filtro pressa, devi prima definire il tuo obiettivo operativo principale. La "migliore" pressa è quella che si allinea con la tua priorità specifica.

- Se la tua attenzione principale è catturare una quantità fissa di solidi al giorno: Dovresti dare priorità alla capacità volumetrica (piedi cubi/metri cubi) e assicurarti che la pressa sia abbastanza grande da gestire il tuo carico giornaliero di solidi in un numero ragionevole di cicli.

- Se la tua attenzione principale è trattare rapidamente un grande volume di sospensione: Dovresti dare priorità all'area totale di filtrazione (piedi quadrati/metri quadrati) e ottimizzare la pressione della pompa e il condizionamento della sospensione per massimizzare la produttività.

- Se la tua attenzione principale è ottenere la massima secchezza del panello: Dovresti dare priorità a una pressa in grado di sopportare alte pressioni di alimentazione e considerare piastre filtranti a membrana specializzate, che possono spremere il panello alla fine di un ciclo.

In definitiva, definire i tuoi obiettivi operativi è il primo e più critico passo per dimensionare correttamente un filtro pressa per la tua applicazione.

Tabella Riassuntiva:

| Metrica di Capacità | Definizione | Fattori Chiave di Influenza |

|---|---|---|

| Capacità Volumetrica | Volume totale di solidi trattenuti per ciclo (piedi cubi/m³) | Numero di piastre, profondità della camera |

| Capacità di Processo (Produttività) | Volume di sospensione trattato all'ora (gal/ora, L/ora) | Caratteristiche della sospensione, area di filtrazione, pressione di alimentazione, tempo ciclo |

Hai bisogno di ottimizzare il tuo processo di disidratazione? Scegliere il filtro pressa giusto è fondamentale per l'efficienza e la convenienza. In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le tue specifiche caratteristiche di sospensione e obiettivi di produttività. I nostri esperti possono aiutarti a selezionare la pressa, le piastre filtranti e il tessuto ideali per massimizzare la secchezza del panello e la velocità di processo. Contattaci oggi stesso per una consulenza e lascia che KINTEK migliori le prestazioni di filtrazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi