L'acronimo PVD sta per Deposizione Fisica da Vapore (Physical Vapor Deposition). È una famiglia di processi di rivestimento basati sul vuoto in cui un materiale solido viene vaporizzato, trasportato attraverso il vuoto e quindi depositato su un substrato come rivestimento a film sottile ad alte prestazioni.

Fondamentalmente, la Deposizione Fisica da Vapore non è una reazione chimica ma un trasferimento fisico di materiale a livello atomico. È progettata per migliorare le proprietà superficiali di un componente—come durezza, resistenza all'usura e resistenza alla corrosione—senza alterare il materiale sottostante.

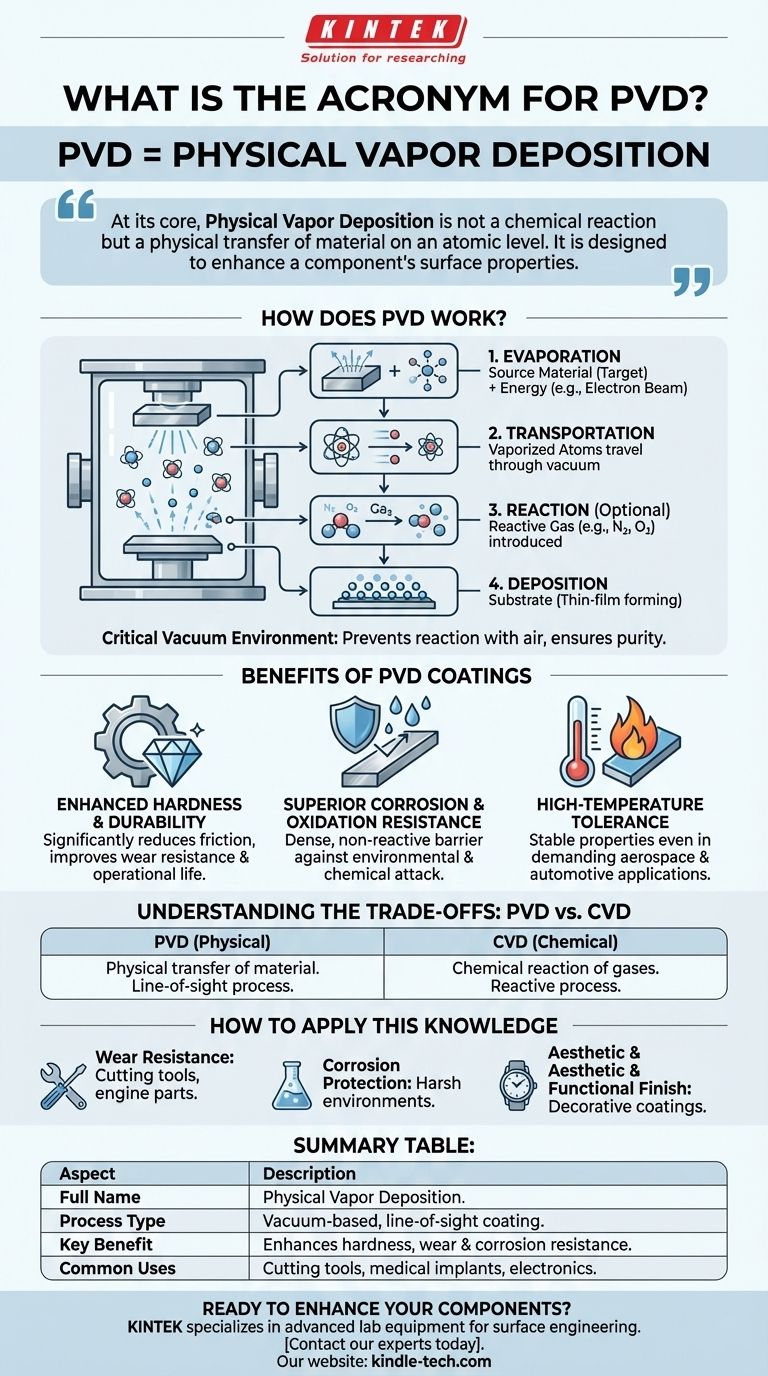

Come funziona la Deposizione Fisica da Vapore?

Il PVD è fondamentalmente un processo a "linea di vista" che avviene all'interno di una camera a vuoto controllata. Questo ambiente è fondamentale per garantire la purezza e la qualità del rivestimento finale.

L'ambiente critico del vuoto

L'intero processo viene condotto sotto vuoto per impedire che il materiale di rivestimento vaporizzato reagisca o venga disperso da particelle nell'aria, come ossigeno o azoto. Ciò assicura che gli atomi viaggino senza ostacoli dalla sorgente al substrato target.

Il materiale sorgente

Il processo inizia con un materiale precursore solido, spesso chiamato "target". Questo è il materiale che alla fine formerà il rivestimento a film sottile sul componente finale.

Le fasi chiave della deposizione

Sebbene esistano molte varianti di PVD, il processo segue generalmente quattro fasi distinte:

- Evaporazione: Viene applicata energia al materiale sorgente solido per vaporizzarlo, rilasciando atomi dalla sua superficie. Ciò può essere ottenuto tramite metodi come il bombardamento con un fascio di elettroni o ioni.

- Trasporto: Gli atomi vaporizzati viaggiano attraverso la camera a vuoto dalla sorgente al substrato.

- Reazione: In alcuni casi, un gas reattivo (come azoto o ossigeno) viene introdotto nella camera, permettendo agli atomi in viaggio di reagire e formare composti specifici.

- Deposizione: Gli atomi arrivano al substrato e si condensano, formando un film sottile, denso e altamente aderente sulla superficie del componente.

Quali sono i vantaggi dei rivestimenti PVD?

Ingegneri e progettisti specificano i rivestimenti PVD per migliorare fondamentalmente le caratteristiche superficiali di un pezzo. I film risultanti offrono significativi vantaggi in termini di prestazioni.

Durezza e durabilità migliorate

I rivestimenti PVD sono estremamente duri e possono ridurre significativamente l'attrito sulle parti in movimento. Ciò si traduce direttamente in una migliore resistenza all'usura e una maggiore durata operativa per il componente.

Superiore resistenza alla corrosione e all'ossidazione

Il film depositato crea una barriera densa e non reattiva tra il substrato e il suo ambiente. Questo scudo protegge il materiale sottostante dalla corrosione, dall'ossidazione e dagli attacchi chimici.

Tolleranza alle alte temperature

Molti rivestimenti PVD sono altamente stabili e possono mantenere le loro proprietà protettive anche se esposti ad alte temperature, rendendoli adatti per applicazioni esigenti nei settori aerospaziale, automobilistico e degli utensili.

Comprendere i compromessi e il contesto

Sebbene potente, il PVD non è una soluzione universale. Comprendere la sua relazione con altri processi, come la Deposizione Chimica da Vapore (CVD), è fondamentale per apprezzare le sue applicazioni specifiche.

PVD vs. CVD: una differenza fondamentale

La distinzione principale è nel nome. La Deposizione Fisica da Vapore implica il trasferimento fisico di un materiale. Al contrario, la Deposizione Chimica da Vapore (CVD) implica l'introduzione di gas precursori in una camera che reagiscono con il substrato per formare un nuovo materiale sulla sua superficie.

L'evoluzione del PVD

Il concetto centrale del PVD è noto da oltre un secolo, ma i moderni progressi hanno creato molti sottoprocessi specializzati. Tecnologie come il PVD assistito da plasma (PAPVD) utilizzano il plasma per migliorare ulteriormente il processo di rivestimento, portando a un'adesione e a proprietà del film ancora migliori.

Come applicare questa conoscenza

Comprendere lo scopo del PVD ti aiuta a identificare quando è la soluzione di ingegneria superficiale appropriata per un obiettivo specifico.

- Se il tuo obiettivo principale è la resistenza all'usura e la riduzione dell'attrito: Il PVD è una scelta eccellente per indurire le superfici di utensili da taglio, componenti di motori e impianti medici.

- Se il tuo obiettivo principale è la protezione dalla corrosione: Il PVD fornisce una barriera robusta e inerte, ideale per proteggere i componenti in condizioni ambientali o chimiche difficili.

- Se il tuo obiettivo principale è una finitura estetica e funzionale specifica: Il PVD può creare rivestimenti decorativi durevoli in una varietà di colori e finiture per prodotti di consumo come orologi, rubinetti ed elettronica.

In definitiva, la Deposizione Fisica da Vapore è una tecnologia versatile che consente agli ingegneri di adattare con precisione la superficie di un materiale per soddisfare i requisiti di prestazione più esigenti.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Nome completo | Deposizione Fisica da Vapore |

| Tipo di processo | Rivestimento basato sul vuoto, a linea di vista |

| Vantaggio chiave | Migliora la durezza, la resistenza all'usura e alla corrosione |

| Usi comuni | Utensili da taglio, impianti medicali, elettronica di consumo |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per l'ingegneria delle superfici. La nostra esperienza può aiutarti a selezionare le giuste soluzioni PVD per migliorare la durabilità, la resistenza alla corrosione e le prestazioni per le tue esigenze di laboratorio o produzione. Contatta i nostri esperti oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità