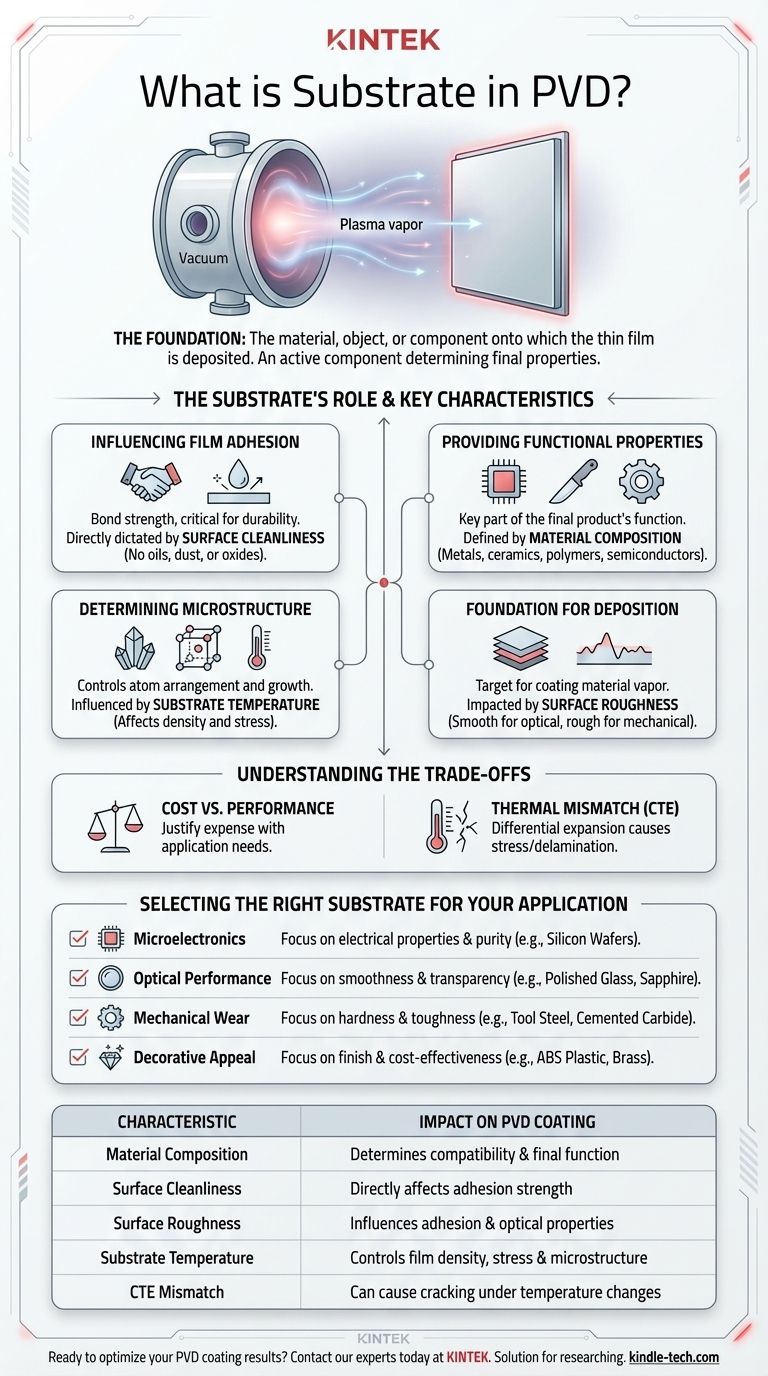

In qualsiasi processo di Deposizione Fisica da Vapore (PVD), il substrato è il materiale, l'oggetto o il componente su cui viene depositato il rivestimento. Serve come fondamento fisico per il film sottile. Mentre la camera e l'elettronica del sistema PVD creano il vapore del materiale di rivestimento, è il substrato che riceve questo vapore e determina le proprietà finali del pezzo rivestito.

Il substrato non è meramente una base passiva per il rivestimento; è un componente attivo le cui proprietà—dal materiale e dalla temperatura alla finitura superficiale—influenzano direttamente l'adesione, la struttura e le prestazioni finali del film depositato.

Il Ruolo del Substrato nell'Ecosistema PVD

Comprendere il substrato significa comprendere il punto di partenza per la qualità. È una parte integrante del processo PVD, tanto critica quanto il materiale di rivestimento stesso o l'attrezzatura di deposizione.

La Fondazione per la Deposizione

Al suo livello più elementare, il substrato è semplicemente il bersaglio per il materiale di rivestimento vaporizzato. Atomi o molecole viaggiano dalla sorgente (ad esempio, un bersaglio di sputtering) attraverso la camera a vuoto e si condensano sulla superficie del substrato, costruendo lo strato del film strato dopo strato.

Influenzare l'Adesione del Film

L'adesione è la forza di legame tra il rivestimento e il substrato. Questo è probabilmente il fattore più critico per un rivestimento durevole, ed è quasi interamente dettato dalle condizioni superficiali del substrato.

Una superficie sporca, contaminata da oli, polvere o ossidi, impedirà la formazione di un legame forte, portando a un film che si stacca o si sfalda facilmente.

Determinare la Microstruttura e la Crescita

Il substrato influenza direttamente il modo in cui gli atomi del rivestimento si dispongono mentre atterrano. La temperatura del substrato, ad esempio, controlla la mobilità degli atomi in arrivo.

Un substrato più caldo consente agli atomi di muoversi di più prima di stabilizzarsi, il che può portare a un film più denso e meno stressato. Un substrato più freddo "congela" gli atomi in posizione, il che può risultare in una struttura più porosa o colonnare.

Fornire Proprietà Funzionali

In molte applicazioni, il substrato non è solo un supporto ma una parte fondamentale della funzione del prodotto finale. Per un circuito integrato, il substrato di wafer di silicio è il componente elettronico attivo. Per una pala di turbina rivestita, il substrato di superlega fornisce la resistenza alle alte temperature.

Principali Caratteristiche del Substrato da Considerare

La selezione e la preparazione di un substrato sono scelte ingegneristiche deliberate. Diverse caratteristiche chiave devono essere gestite per garantire un risultato di successo.

Composizione del Materiale

I substrati possono essere realizzati con una vasta gamma di materiali, inclusi metalli (come acciaio, alluminio, titanio), ceramiche (allumina, nitruro di silicio), polimeri, vetro e semiconduttori (wafer di silicio). La scelta dipende interamente dai requisiti dell'applicazione finale.

Preparazione e Pulizia della Superficie

Questo è un prerequisito non negoziabile per una buona adesione. I substrati subiscono rigorosi processi di pulizia in più fasi, spesso che coinvolgono solventi, bagni ultrasonici e incisione al plasma sotto vuoto immediatamente prima dell'inizio della deposizione. Anche una singola impronta digitale può rovinare un rivestimento.

Rugosità Superficiale

La topografia, o rugosità, della superficie del substrato è importante. Una superficie estremamente liscia, come quella di un wafer di silicio lucidato, è essenziale per film ottici o semiconduttori. Una superficie leggermente più ruvida può talvolta migliorare l'adesione per i rivestimenti meccanici attraverso l'interblocco fisico.

Temperatura del Substrato

Come menzionato, la temperatura è un parametro primario di controllo del processo. I sistemi PVD spesso includono riscaldatori integrati o stadi di raffreddamento per controllare con precisione la temperatura del substrato durante la deposizione, affinando così la densità, lo stress e la struttura cristallina del film.

Comprendere i Compromessi

La scelta di un substrato implica il bilanciamento di fattori contrastanti. Un substrato ideale per un'applicazione può essere completamente inadatto per un'altra.

Costo vs. Prestazioni

Un substrato altamente ingegnerizzato, come un grande wafer di silicio monocristallino, è significativamente più costoso di un semplice pezzo di acciaio inossidabile. Il costo del substrato deve essere giustificato dai requisiti di prestazione dell'applicazione.

Disadattamento Termico

Ogni materiale ha un Coefficiente di Espansione Termica (CTE)—il tasso con cui si espande o si contrae con la temperatura. Se il CTE del substrato e del rivestimento sono molto diversi, i cambiamenti di temperatura possono accumulare un immenso stress nel film, causandone la rottura o il delaminazione.

Compatibilità Chimica e Strutturale

Il materiale del substrato deve essere stabile alle temperature di processo richieste e non deve reagire chimicamente con il materiale di rivestimento. Inoltre, la sua stessa struttura cristallina può talvolta essere utilizzata per influenzare la crescita del film depositato in un processo noto come epitassia.

Selezione del Substrato Giusto per la Tua Applicazione

La scelta giusta è sempre definita dal tuo obiettivo finale. Dopo aver assicurato una corretta pulizia, considera le seguenti linee guida.

- Se il tuo obiettivo principale è la microelettronica: La tua scelta è definita dalle proprietà elettriche e dalla purezza, rendendo i wafer di silicio monocristallino lo standard.

- Se il tuo obiettivo principale è la prestazione ottica: Hai bisogno di un substrato con eccezionale levigatezza e trasparenza nella lunghezza d'onda desiderata, come vetro lucidato, silice fusa o zaffiro.

- Se il tuo obiettivo principale è la resistenza all'usura meccanica: Il tuo substrato deve essere duro e tenace, come l'acciaio per utensili o il carburo cementato, dove la preparazione della superficie per la massima adesione è la priorità assoluta.

- Se il tuo obiettivo principale è l'attrattiva estetica: L'efficacia in termini di costi e la capacità di ottenere una finitura liscia e brillante su materiali come plastica ABS, ottone o acciaio inossidabile sono i fattori principali.

In definitiva, un processo PVD di successo tratta il substrato come un elemento di design critico, non come un ripensamento.

Tabella riassuntiva:

| Caratteristica chiave del substrato | Impatto sul rivestimento PVD |

|---|---|

| Composizione del materiale (es. metallo, ceramica, polimero) | Determina compatibilità, stabilità termica e funzione finale del pezzo |

| Pulizia della superficie | Influenza direttamente la forza di adesione; i contaminanti causano il distacco |

| Rugosità superficiale | Influenza l'adesione del film e le proprietà ottiche (liscio vs. ruvido) |

| Temperatura del substrato | Controlla la densità del film, lo stress e la microstruttura durante la deposizione |

| Coefficiente di Espansione Termica (CTE) | Il disadattamento con il rivestimento può causare crepe o delaminazione sotto variazioni di temperatura |

Pronto a ottimizzare i risultati del tuo rivestimento PVD? Il substrato giusto è altrettanto importante quanto il rivestimento stesso. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di PVD e ingegneria delle superfici. Sia che tu stia lavorando con metalli, ceramiche o semiconduttori, la nostra esperienza garantisce che i tuoi substrati siano preparati per massimizzare le prestazioni e la durata del rivestimento. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Substrato Finestra in Cristallo di Fluoruro di Magnesio MgF2 per Applicazioni Ottiche

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Vetro ottico float di calce sodata per uso di laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Substrato di Vetro per Finestre Ottiche Wafer Substrato CaF2 Finestra

Domande frequenti

- Cos'è il substrato nella deposizione sputtering? La base per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del substrato a film sottile? Migliora la funzionalità della superficie per prodotti superiori

- A quale temperatura può resistere il carburo di silicio? Limiti operativi da 1600°C a 2700°C

- Qual è il ruolo del substrato nella CVD? Il progetto per film sottili di alta qualità

- Qual è il substrato per la deposizione di film sottili? Una guida alla scelta della vostra base