In sostanza, la deposizione a sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film metallici ultra-sottili con controllo e adesione eccezionali. Il processo funziona bombardando una sorgente metallica solida, nota come "target", con ioni ad alta energia provenienti da un plasma. Questa collisione su scala atomica espelle fisicamente o "mette in sputtering" atomi dal target, che poi viaggiano attraverso un vuoto e si depositano su un substrato, formando il film desiderato.

Lo sputtering è meglio compreso come un gioco di biliardo atomico altamente controllato. Utilizzando ioni energetici per scheggiare via un atomo alla volta dalla sorgente metallica, costruisce film sottili superiori che sono più densi, più uniformi e aderiscono più saldamente di quelli realizzati con metodi più semplici come l'evaporazione termica.

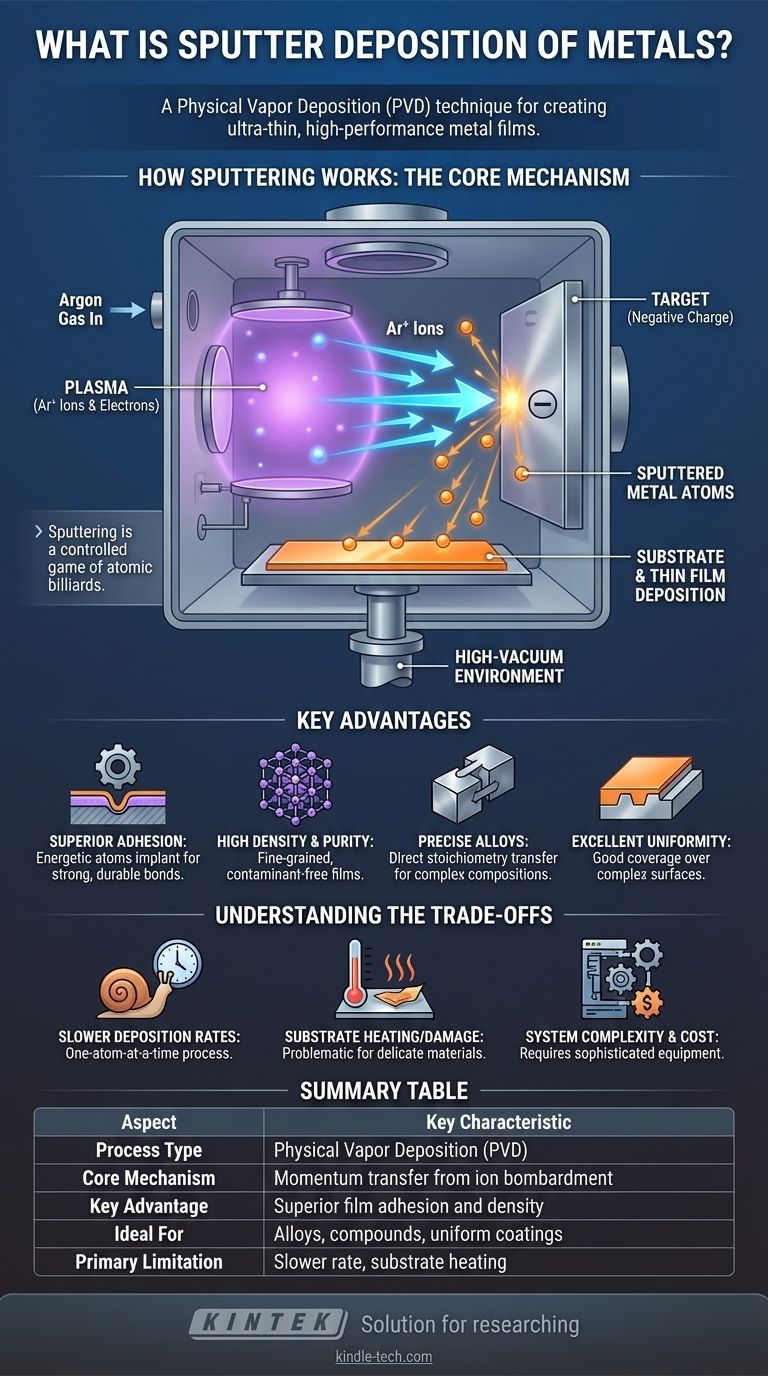

Come funziona lo sputtering: il meccanismo centrale

La deposizione a sputtering è un processo preciso guidato dal momento che avviene all'interno di una camera a vuoto. Comprendere i passaggi chiave chiarisce perché è così efficace per applicazioni ad alte prestazioni.

L'ambiente a vuoto

Innanzitutto, l'intero processo avviene in una camera ad alto vuoto. Rimuovere l'aria e altri gas è fondamentale per prevenire la contaminazione e garantire che gli atomi metallici depositati abbiano un percorso chiaro e senza ostacoli dal target al substrato.

Creazione del plasma

Un gas inerte, più comunemente argon, viene introdotto nella camera a bassa pressione. Viene quindi applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di argon, creando un plasma: una zuppa energizzata di ioni argon positivi (Ar+) ed elettroni liberi.

Il bombardamento del target

Il materiale sorgente metallico, o target, viene caricato elettricamente in modo negativo. Ciò fa sì che gli ioni argon caricati positivamente provenienti dal plasma accelerino aggressivamente verso il target, colpendo la sua superficie con una significativa energia cinetica.

Eiezione atomica e deposizione

Questo bombardamento ad alta energia è un puro evento di trasferimento di momento. Quando uno ione argon colpisce il target, espelle fisicamente o "mette in sputtering" uno o più atomi del materiale target. Questi atomi metallici espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato, costruendo il film sottile strato dopo strato.

Vantaggi chiave della deposizione a sputtering

Ingegneri e scienziati scelgono lo sputtering rispetto ad altri metodi quando la qualità e le proprietà del film sottile sono fondamentali. I vantaggi derivano direttamente dalla sua natura energetica e guidata dal momento.

Adesione superiore del film

Poiché gli atomi depositati arrivano al substrato con molta più energia rispetto agli atomi evaporati, si impiantano leggermente nella superficie prima di fermarsi. Ciò crea un legame forte e durevole tra il film e il substrato che è difficile da ottenere con altri metodi.

Alta densità e purezza

Il processo di deposizione energetico aiuta a formare film densi e con una microstruttura a grana fine. L'alto vuoto e l'uso di un gas di sputtering inerte assicurano che il film risultante abbia una purezza estremamente elevata, privo degli ossidi e dei contaminanti che possono affliggere altre tecniche.

Controllo sui materiali complessi

Lo sputtering è eccezionalmente bravo a depositare leghe. Il processo trasferisce la stechiometria (il rapporto elementare) del target di lega direttamente al substrato, consentendo la creazione di film di leghe metalliche complesse con composizioni precise. Può anche essere utilizzato per depositare composti introducendo un gas reattivo (come azoto o ossigeno) nella camera, un processo noto come sputtering reattivo.

Eccellente copertura dei gradini e uniformità

Sebbene non sia il suo punto di forza rispetto ai metodi chimici, lo sputtering generalmente fornisce una migliore copertura su superfici complesse e non piatte ("copertura dei gradini") rispetto alla semplice evaporazione. È anche molto efficace nel produrre film di spessore uniforme su aree ampie, il che è fondamentale per la produzione di semiconduttori e rivestimenti ottici.

Comprendere i compromessi

Nessuna tecnica è perfetta. Sebbene potente, lo sputtering presenta limitazioni intrinseche che lo rendono inadatto per determinate applicazioni.

Velocità di deposizione più lenta

La natura atomo per atomo dello sputtering è precisa ma anche relativamente lenta rispetto all'evaporazione termica. Per le applicazioni in cui è necessario un rivestimento spesso rapidamente e la qualità del film è meno critica, lo sputtering può essere inefficiente.

Potenziale di danno e riscaldamento del substrato

L'alta energia degli ioni bombardanti e degli atomi depositati può trasferire calore significativo al substrato. Ciò può essere problematico per substrati delicati come plastiche o alcuni campioni biologici, potenzialmente causando danni o alterando le loro proprietà.

Complessità e costo del sistema

I sistemi di sputtering sono più complessi e costosi dei semplici evaporatori termici. Richiedono pompe ad alto vuoto, alimentatori sofisticati (DC o RF) e un controllo preciso del flusso di gas, il che aumenta sia l'investimento iniziale che i costi operativi.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dalle proprietà richieste del tuo film finale.

- Se la tua attenzione principale è la durabilità e l'adesione: Lo sputtering è la scelta superiore per creare rivestimenti robusti e resistenti all'usura o strati di base per l'elaborazione successiva.

- Se la tua attenzione principale è creare un film di lega metallica precisa: Lo sputtering offre un controllo ineguagliabile sulla stechiometria, assicurando che il tuo film depositato abbia la stessa composizione del tuo target.

- Se la tua attenzione principale è rivestire un substrato sensibile al calore: Devi considerare attentamente i parametri di sputtering o esplorare alternative a energia più bassa come l'evaporazione termica.

- Se la tua attenzione principale è la velocità e il basso costo per un semplice rivestimento metallico: L'evaporazione termica è spesso una soluzione più pratica ed economica.

In definitiva, lo sputtering è lo standard industriale quando le prestazioni, la purezza e la precisione di un film metallico sottile non sono negoziabili.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo centrale | Trasferimento di momento tramite bombardamento ionico |

| Vantaggio chiave | Adesione e densità del film superiori |

| Ideale per | Leghe, composti e rivestimenti uniformi |

| Limitazione principale | Velocità di deposizione più lenta e riscaldamento del substrato |

Pronto a migliorare le capacità del tuo laboratorio con film sottili di precisione?

KINTEK è specializzata nel fornire apparecchiature e materiali di consumo per la deposizione a sputtering ad alte prestazioni per laboratori che richiedono qualità del film, adesione e controllo superiori. Che tu stia lavorando sulla fabbricazione di semiconduttori, sull'ottica avanzata o su rivestimenti protettivi durevoli, le nostre soluzioni sono progettate per soddisfare i tuoi standard esigenti.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering possono aiutarti a raggiungere i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni