In sostanza, lo spin coating è un processo semplice utilizzato per creare strati sottili e uniformi di materiale su una superficie piana. Una piccola quantità di soluzione liquida viene posta al centro di un substrato, che viene poi fatto ruotare ad alta velocità, facendo sì che la forza centrifuga distribuisca il liquido in un film sottile e uniforme.

Il principio fondamentale dello spin coating è l'utilizzo di una forza centrifuga controllata per superare la tensione superficiale, distribuendo un materiale liquido in uno strato microscopico sottile e uniforme mentre il solvente evapora. Questa tecnica semplice e rapida è fondamentale per la produzione di molti componenti ad alta tecnologia, dai microchip alle lenti ottiche.

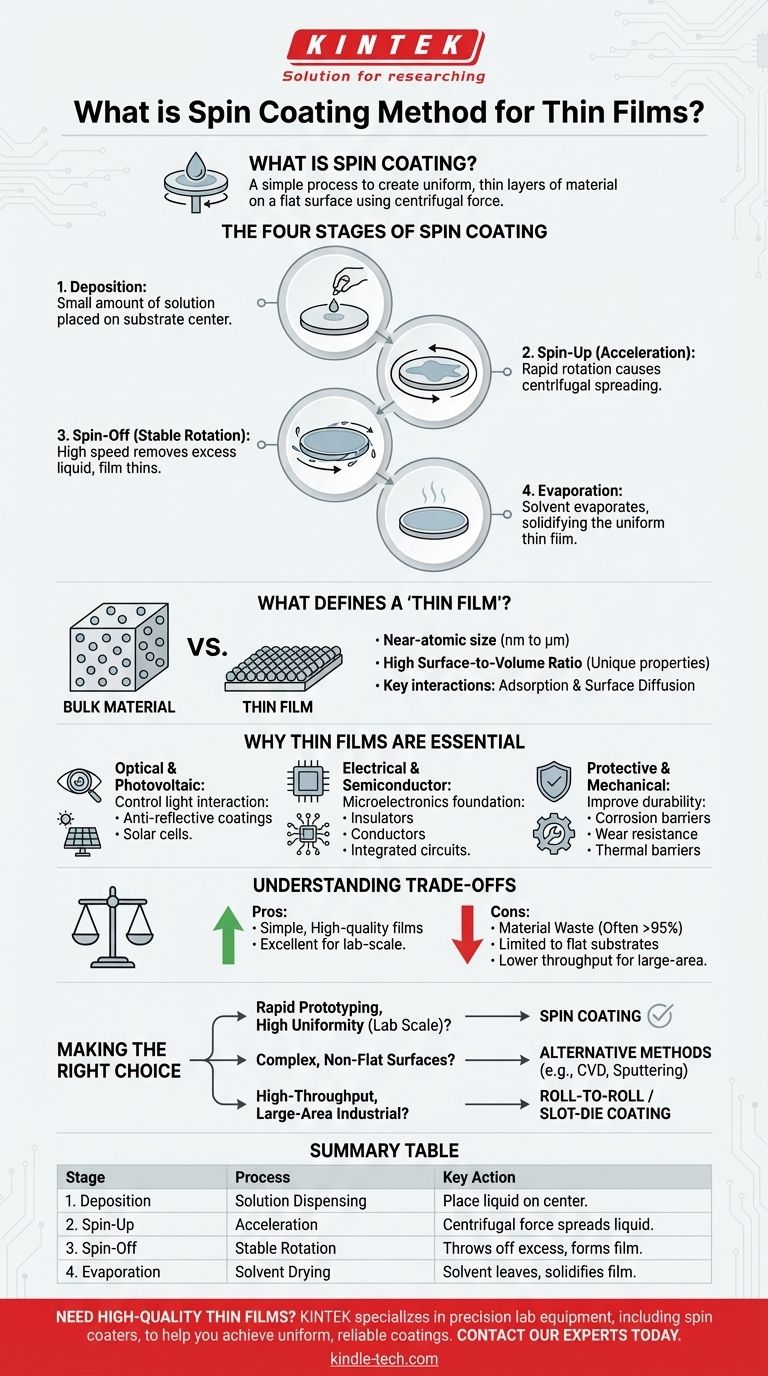

La Meccanica del Processo di Spin Coating

Lo spin coating è apprezzato per la sua semplicità e l'alta qualità dei film che produce. L'intero processo può essere suddiviso in alcune fasi distinte che avvengono in rapida successione.

Fase 1: Deposizione

Un piccolo eccesso della soluzione di rivestimento viene dispensato al centro del substrato. Il volume è appena sufficiente a coprire l'intera superficie una volta distribuito.

Fase 2: Accelerazione (Spin-Up)

Il substrato viene rapidamente accelerato alla sua velocità di rotazione finale desiderata. Il liquido scorre radialmente verso l'esterno a causa della forza centrifuga, iniziando il processo di diffusione.

Fase 3: Rotazione Stabile (Spin-Off)

Il substrato ruota a una velocità costante e alta. La soluzione in eccesso viene espulsa dal bordo del substrato e il liquido rimanente si assottiglia formando un film. Le forze viscose e la forza centrifuga dominano questa fase.

Fase 4: Evaporazione

Mentre il film continua ad assottigliarsi, l'evaporazione del solvente diventa il fattore dominante nel definire lo spessore finale del film. Il film si solidifica man mano che il solvente si allontana, risultando in uno strato sottile stabile e solido.

Cosa Definisce un "Film Sottile"?

Per comprendere lo scopo dello spin coating, è necessario prima comprendere la natura unica dei film sottili. Non sono semplicemente versioni più piccole di materiali sfusi; le loro proprietà sono fondamentalmente diverse.

Dal Materiale Sfuso alla Scala Atomica

Un film sottile è uno strato di materiale con uno spessore che varia da pochi nanometri a diversi micrometri. Riducendo un materiale a questa dimensione quasi atomica, i suoi comportamenti fisici e chimici cambiano drasticamente.

Il Vantaggio del Rapporto Superficie-Volume

Nei materiali sfusi, la maggior parte degli atomi è circondata da altri atomi. In un film sottile, una proporzione molto più alta di atomi si trova su una superficie. Questo elevato rapporto superficie-volume è ciò che conferisce ai film sottili le loro proprietà ottiche, elettriche e meccaniche uniche.

Interazioni Materiali Chiave

La formazione e la stabilità di questi film si basano su processi a livello atomico. L'adsorbimento è il processo in cui gli atomi della soluzione liquida si attaccano alla superficie del substrato, mentre la diffusione superficiale consente a questi atomi di muoversi e disporsi in un film ordinato.

Perché i Film Sottili Sono Essenziali nella Tecnologia Moderna

Le proprietà uniche dei film sottili li rendono indispensabili in una vasta gamma di settori, dall'elettronica di consumo all'ingegneria aerospaziale.

Applicazioni Ottiche e Fotovoltaiche

I film sottili sono utilizzati per controllare il modo in cui la luce interagisce con una superficie. Ciò include i rivestimenti antiriflesso sugli occhiali, lo strato metallico riflettente sul retro di uno specchio e gli strati critici nelle celle solari che convertono la luce in elettricità.

Applicazioni Elettriche e Semiconduttori

L'intera industria della microelettronica è costruita su film sottili. Sono utilizzati per creare i complessi schemi di isolanti, conduttori e semiconduttori che formano circuiti integrati, microprocessori e display touch-panel.

Applicazioni Protettive e Meccaniche

I film sottili possono migliorare drasticamente la durabilità di un substrato. Creano barriere protettive contro la corrosione, forniscono resistenza all'usura sugli utensili da taglio e agiscono come barriere termiche in ambienti ad alta temperatura come i motori a reazione.

Comprendere i Compromessi dello Spin Coating

Sebbene efficace, lo spin coating non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo appropriato.

Sprechi di Materiale

Una parte significativa della soluzione di rivestimento iniziale – spesso oltre il 95% – viene espulsa dal bordo del substrato e sprecata. Ciò può essere costoso quando si utilizzano materiali pregiati.

Limitazioni della Forma del Substrato

Il processo funziona quasi esclusivamente per substrati piani e piatti. Non è adatto per rivestire oggetti complessi, tridimensionali o non circolari.

Area e Produttività

Lo spin coating è eccellente per lavori su scala di laboratorio e per il rivestimento di singoli wafer o substrati. Tuttavia, può essere inefficiente per applicazioni industriali su aree molto grandi, dove altri metodi come il rivestimento roll-to-roll potrebbero essere preferiti.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del metodo di deposizione giusto dipende interamente dagli obiettivi, dai materiali e dalla scala del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione rapida e l'alta uniformità su scala di laboratorio: Lo spin coating è una scelta eccellente, economica e affidabile per substrati piani.

- Se il tuo obiettivo principale è il rivestimento di superfici complesse e non piane: Dovrai esplorare tecniche di deposizione alternative come la deposizione chimica da vapore (CVD) o lo sputtering.

- Se il tuo obiettivo principale è la produzione industriale ad alta produttività e su larga scala: Considera metodi come il rivestimento a slot-die o la lavorazione roll-to-roll per minimizzare gli sprechi di materiale e massimizzare l'efficienza.

In definitiva, padroneggiare la tecnologia dei film sottili inizia con l'abbinare la semplicità di un metodo come lo spin coating alla complessità del risultato desiderato.

Tabella Riepilogativa:

| Fase | Processo | Azione Chiave |

|---|---|---|

| 1. Deposizione | Erogazione della Soluzione | Il materiale di rivestimento liquido viene posto al centro del substrato. |

| 2. Accelerazione | Accelerazione | Il substrato accelera rapidamente, la forza centrifuga distribuisce il liquido. |

| 3. Rotazione Stabile | Rotazione Stabile | La rotazione ad alta velocità espelle il liquido in eccesso, formando un film sottile. |

| 4. Evaporazione | Asciugatura del Solvente | Il solvente evapora, lasciando un film sottile solido e uniforme sul substrato. |

Hai bisogno di film sottili di alta qualità per la tua ricerca o produzione? KINTEK è specializzata in attrezzature da laboratorio di precisione, inclusi spin coater e materiali di consumo, per aiutarti a ottenere rivestimenti uniformi e affidabili per i tuoi progetti di microelettronica, ottica o semiconduttori. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione perfetta per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Collettore di corrente in foglio di alluminio per batteria al litio

Domande frequenti

- Cos'è un forno di essiccazione? Scegli il Metodo di Riscaldamento Giusto per il Tuo Materiale

- Cos'è il processo di sputtering? Una guida passo-passo alla deposizione di film sottili

- Quali sono i vantaggi dello sputtering RF rispetto allo sputtering DC? Ottieni film sottili superiori per applicazioni avanzate

- Quali sono i rivestimenti per la microscopia elettronica a scansione (SEM)? Ottenere immagini nitide e ad alta risoluzione e analisi accurate

- Da cosa dipende la resa di sputtering? Padroneggia la fisica per una deposizione ottimale di film sottili

- Qual è l'effetto della densità sulla sinterizzazione? Ottenere qualità superiore e precisione dimensionale

- Come si converte l'olio di pirolisi in diesel? Una guida all'idodeossigenazione (HDO)

- Perché è necessaria la protezione con azoto ad alta purezza durante la sintesi per coprecipitazione dell'ossido di ferro magnetico?