Nella produzione additiva, la sinterizzazione è un processo termico che fonde il materiale in polvere per formare un oggetto solido, strato dopo strato. Lo fa applicando calore a una temperatura inferiore al punto di fusione del materiale, facendo sì che le singole particelle si leghino a livello atomico senza mai trasformarsi in liquido.

La distinzione fondamentale da comprendere è che la sinterizzazione non è fusione. È un processo allo stato solido che fonde le particelle, molto simile a compattare strettamente le palle di neve finché non formano un unico blocco di ghiaccio, il che differisce fondamentalmente dai processi che fondono completamente la polvere in una pozza liquida.

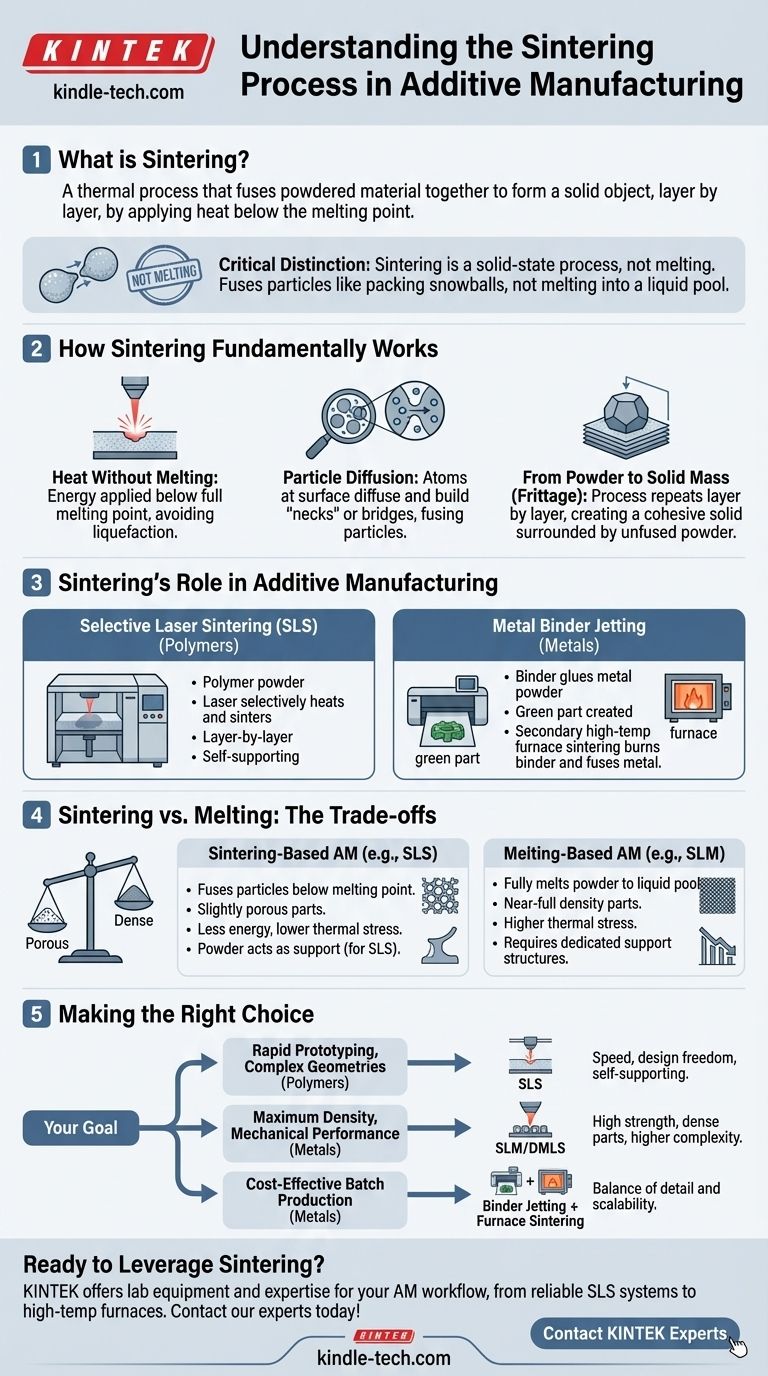

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione è un principio di produzione consolidato, tradizionalmente utilizzato nella ceramica e nella metallurgia delle polveri, che è stato adattato per la moderna stampa 3D. La sua efficacia si basa su una trasformazione fisica semplice ma potente.

Il principio fondamentale: calore senza fusione

La caratteristica distintiva della sinterizzazione è l'applicazione attenta di energia—tipicamente da un laser o un fascio di elettroni—per riscaldare un materiale fino al punto in cui i suoi atomi diventano altamente attivi.

Questa temperatura viene mantenuta appena al di sotto del punto di fusione completo del materiale. Ciò impedisce al materiale di liquefarsi, evitando problemi legati all'elevata sollecitazione termica e alla necessità di estese strutture di supporto presenti nei processi basati sulla fusione.

Il livello atomico: diffusione delle particelle

A questa temperatura elevata, gli atomi sulla superficie di ciascuna particella di polvere iniziano a vibrare e a muoversi rapidamente.

Questa attività consente agli atomi di diffondere attraverso i confini delle particelle adiacenti. Questa migrazione atomica costruisce efficacemente "colli" o ponti tra le particelle, fondendole insieme in una massa singola e coesa.

Il risultato: dalla polvere alla massa solida

Mentre la sorgente di energia scansiona il letto di polvere secondo il disegno digitale, lascia una traccia di materiale fuso e solido. Questo processo, noto anche come frittaggio, si ripete strato dopo strato fino al completamento dell'oggetto tridimensionale finale, circondato da polvere non fusa che spesso può essere riciclata.

Il ruolo della sinterizzazione nella produzione additiva

Sebbene il principio sia universale, la sua applicazione è più evidente nelle tecnologie di fusione del letto di polvere (powder-bed fusion). Questi processi sfruttano la sinterizzazione per creare parti complesse direttamente da un file digitale.

Spiegazione della Sinterizzazione Laser Selettiva (SLS)

La Sinterizzazione Laser Selettiva (SLS) è la tecnologia AM basata sulla sinterizzazione più comune. In una macchina SLS, un sottile strato di polvere polimerica (come il nylon) viene steso su una piattaforma di costruzione.

Un laser a CO2 ad alta potenza scansiona quindi selettivamente la sezione trasversale del pezzo per quello strato. L'energia del laser riscalda la polvere quel tanto che basta per sinterizzare le particelle insieme. La piattaforma si abbassa, viene applicato un nuovo strato di polvere e il processo si ripete.

Sinterizzazione nell'AM dei metalli

La sinterizzazione è fondamentale anche per alcune forme di stampa 3D di metalli. In processi come il Metal Binder Jetting, un agente legante liquido viene prima utilizzato per "incollare" insieme le particelle di polvere metallica, creando un fragile "componente verde" (green part).

Questo componente verde viene rimosso dalla stampante e posto in un forno ad alta temperatura. Nel forno, il pezzo subisce un processo di sinterizzazione secondario che brucia il legante e fonde le particelle metalliche in un componente solido e denso.

Comprendere i compromessi: sinterizzazione rispetto a fusione

La scelta tra un processo AM che sinterizza e uno che fonde (come la Fusione Laser Selettiva, o SLM) comporta chiari compromessi legati all'obiettivo finale.

L'impatto sulle proprietà del pezzo

Poiché la sinterizzazione non liquefà completamente il materiale, i pezzi risultanti sono intrinsecamente un po' porosi. Sebbene questa porosità sia spesso minima e accettabile per molte applicazioni, la fusione completa della polvere generalmente produce pezzi più densi e resistenti.

Vantaggi del metodo di sinterizzazione

La sinterizzazione richiede un minor apporto energetico e induce uno stress termico inferiore sul pezzo durante il processo di costruzione. Un grande vantaggio nell'SLS è che la polvere non sinterizzata circostante funge da struttura di supporto naturale, consentendo la creazione di geometrie complesse e parti interconnesse senza supporti dedicati.

Considerazioni sul post-processing

I pezzi realizzati tramite fusione spesso richiedono trattamenti termici significativi per il rilascio delle tensioni. I processi basati sulla sinterizzazione possono avere requisiti diversi. Ad esempio, i pezzi ottenuti tramite Metal Binder Jetting *richiedono* la fase di sinterizzazione in forno per raggiungere le loro proprietà finali, rendendola parte integrante del flusso di lavoro.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnologia a letto di polvere dipende interamente dai requisiti specifici di materiale, prestazione e geometria del tuo progetto.

- Se la tua priorità principale è la prototipazione rapida o le geometrie complesse con polimeri: L'SLS è un'ottima scelta grazie alla sua velocità, libertà di progettazione e natura auto-supportante.

- Se la tua priorità principale è la massima densità e le prestazioni meccaniche nei pezzi metallici: Un processo basato sulla fusione come SLM o DMLS potrebbe essere più adatto, nonostante la sua maggiore complessità e costo.

- Se la tua priorità principale è la produzione in serie economicamente vantaggiosa di pezzi metallici: Il Metal Binder Jetting seguito da una fase di sinterizzazione in forno può offrire un equilibrio convincente tra dettaglio e scalabilità.

In definitiva, comprendere la sinterizzazione ti consente di andare oltre i termini di marketing e di valutare le tecnologie AM basate su polvere in base ai loro principi fisici fondamentali e a come si allineano con i tuoi obiettivi di ingegneria.

Tabella riassuntiva:

| Aspetto | AM basata sulla sinterizzazione (es. SLS) | AM basata sulla fusione (es. SLM) |

|---|---|---|

| Principio del processo | Fonde le particelle al di sotto del punto di fusione | Fonde completamente la polvere in una pozza liquida |

| Porosità tipica | Leggermente poroso | Densità quasi completa |

| Strutture di supporto | La polvere non sinterizzata funge da supporto | Richiede strutture di supporto dedicate |

| Ideale per | Geometrie complesse, prototipazione rapida | Pezzi metallici ad alta resistenza e densi |

Pronto a sfruttare la sinterizzazione per il tuo prossimo progetto? Sia che tu abbia bisogno di un sistema SLS affidabile per la prototipazione o di un forno ad alta temperatura per il metal binder jetting, KINTEK dispone delle attrezzature da laboratorio e delle competenze per supportare il tuo flusso di lavoro di produzione additiva. Contatta oggi stesso i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità