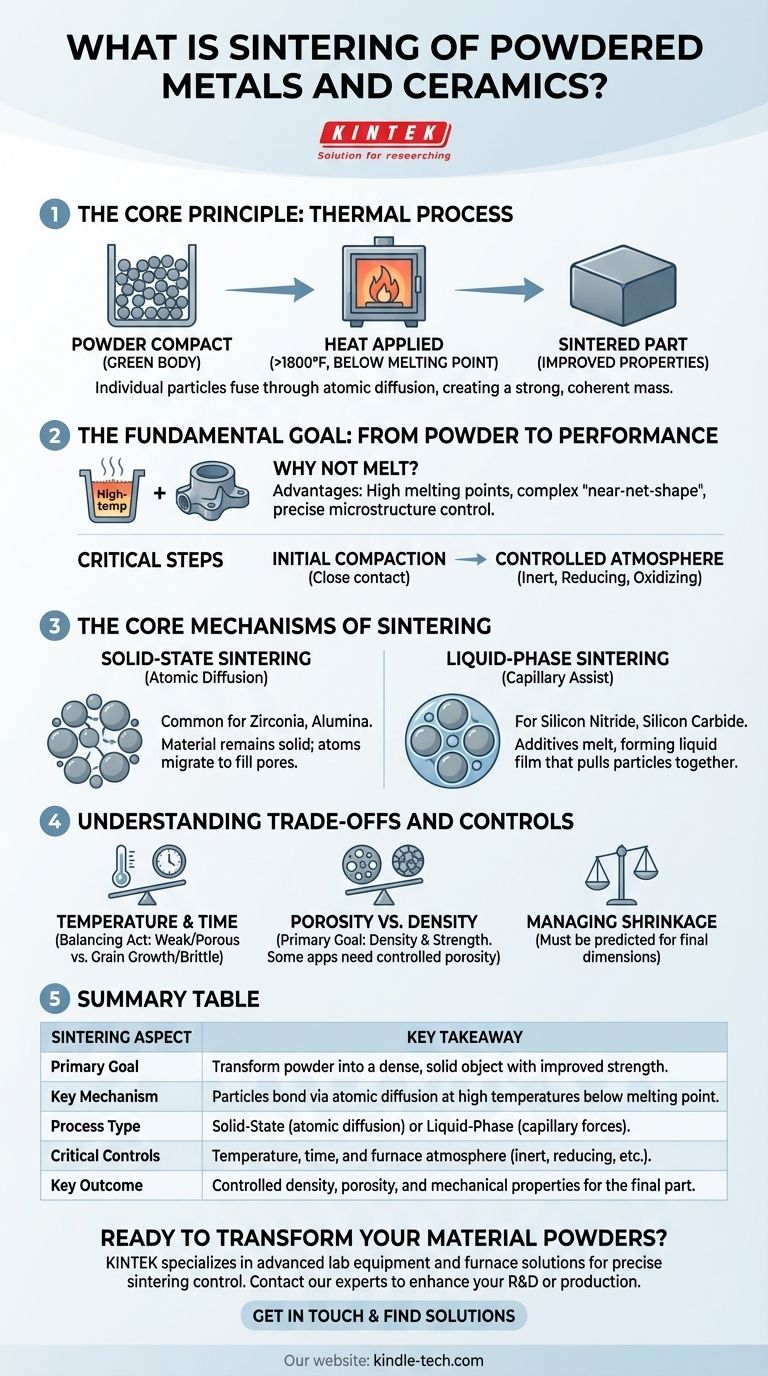

In sostanza, la sinterizzazione è un processo termico utilizzato per convertire una raccolta di polvere metallica o ceramica in un oggetto solido e denso. Lo fa riscaldando il materiale a una temperatura elevata, tipicamente superiore a 1800°F (circa 982°C), ma al di sotto del suo punto di fusione completo. A questa temperatura, le singole particelle si fondono insieme attraverso la diffusione atomica, creando una massa forte e coerente con proprietà meccaniche notevolmente migliorate.

Il principio fondamentale della sinterizzazione non è quello di fondere il materiale, ma di utilizzare il calore controllato per incoraggiare le singole particelle a legarsi e a densificarsi. Questo trasforma un compatto di polvere fragile in un componente ingegnerizzato e robusto.

L'obiettivo fondamentale: dalla polvere alle prestazioni

La sinterizzazione è una fase critica nella metallurgia delle polveri e nella lavorazione delle ceramiche. È il ponte tra una forma leggermente compattata e un componente funzionale ad alta resistenza.

Perché non fondere semplicemente il materiale?

Sebbene la fusione e la colata possano formare parti solide, la sinterizzazione offre vantaggi distinti. Consente la creazione di parti da materiali con punti di fusione estremamente elevati e permette la produzione di componenti complessi, "quasi a forma finale" (near-net-shape) che richiedono una finitura minima. Fornisce inoltre un controllo preciso sulla microstruttura finale, incluse proprietà come densità e porosità.

Il ruolo della compattazione iniziale

Prima della sinterizzazione, la polvere viene tipicamente pressata in una forma desiderata, spesso chiamata "corpo verde". Questa compattazione iniziale è cruciale poiché forza le particelle a stretto contatto. Più intimo è il contatto, più efficientemente gli atomi possono diffondersi tra le particelle durante il processo di riscaldamento.

L'importanza di un'atmosfera controllata

Il processo di sinterizzazione viene condotto in un forno con un'atmosfera attentamente controllata. A seconda del materiale, questa può essere inerte (per prevenire reazioni indesiderate), riducente (per rimuovere gli ossidi superficiali dalle polveri metalliche) o ossidante. Questo controllo è essenziale per prevenire la contaminazione e garantire l'integrità chimica finale del materiale.

I meccanismi fondamentali della sinterizzazione

Il legame tra le particelle avviene attraverso due meccanismi principali, scelti in base al materiale lavorato.

Sinterizzazione allo stato solido: diffusione atomica

Nella sinterizzazione allo stato solido, il materiale rimane completamente solido durante tutto il processo. Gli atomi migrano attraverso i confini dove le particelle si toccano, riempiendo gradualmente gli spazi vuoti (pori) tra di esse. Ciò fa sì che le particelle si fondano e che la parte complessiva si contragga e si densifichi.

Questo metodo è comune per le ceramiche come la zirconia e l'allumina. La forza motrice è la riduzione dell'energia superficiale: è energeticamente più favorevole per le particelle formare una massa solida unica piuttosto che rimanere come grani individuali.

Sinterizzazione in fase liquida: un aiuto capillare

Per i materiali difficili da densificare, come il nitruro di silicio e il carburo di silicio, si utilizza la sinterizzazione in fase liquida. In questo processo, additivi specifici vengono miscelati con la polvere primaria.

Alla temperatura di sinterizzazione, questi additivi si fondono e formano un sottile film liquido attorno alle particelle solide. Questo liquido attira le particelle insieme attraverso forze capillari, proprio come la sabbia bagnata si attacca. Ciò consente un riarrangiamento più rapido delle particelle e una densificazione più veloce.

Comprendere i compromessi e i controlli

Una sinterizzazione di successo è un atto di bilanciamento. Le proprietà finali del componente sono dettate da un attento controllo dei parametri di processo.

Temperatura e tempo

Le due variabili più critiche sono la temperatura e il tempo. Calore o tempo insufficienti si tradurranno in una parte debole e porosa con legame incompleto. Tuttavia, calore o tempo eccessivi possono causare una crescita indesiderata dei grani, che può rendere fragile il materiale finale.

Porosità rispetto a densità

L'obiettivo primario della sinterizzazione è tipicamente ridurre la porosità e aumentare la densità. Una parte completamente densa possiede generalmente la massima resistenza meccanica e durezza. Tuttavia, in alcune applicazioni come filtri o cuscinetti autolubrificanti, è desiderato uno specifico livello di porosità controllata.

Gestione del ritiro (Shrinkage)

Man mano che i vuoti tra le particelle vengono eliminati, l'intero componente si restringe. Questo ritiro è significativo e deve essere previsto e contabilizzato con precisione nella progettazione iniziale dello stampo e del corpo verde per ottenere le dimensioni finali corrette.

Fare la scelta giusta per la tua applicazione

Controllare il processo di sinterizzazione consente di ottimizzare la microstruttura del materiale per uno specifico obiettivo di prestazione.

- Se la tua attenzione principale è la massima resistenza meccanica: Devi ottimizzare per la più alta densità possibile, il che spesso comporta temperature più elevate, tempi più lunghi o l'uso della sinterizzazione in fase liquida per eliminare completamente la porosità.

- Se la tua attenzione principale è l'isolamento termico o elettrico: La chiave è ottenere una specifica microstruttura e densità, poiché questi fattori regolano direttamente la resistenza del materiale al calore o al flusso elettrico.

- Se la tua attenzione principale è la produzione di parti complesse e ad alta precisione: Un controllo attento delle caratteristiche iniziali della polvere e la previsione del ritiro durante il ciclo di sinterizzazione sono le tue variabili più critiche.

In definitiva, padroneggiare la sinterizzazione significa controllare con precisione il calore, il tempo e l'atmosfera per trasformare la semplice polvere in un componente ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Aspetto della Sinterizzazione | Concetto chiave |

|---|---|

| Obiettivo primario | Trasformare la polvere in un oggetto solido e denso con resistenza migliorata. |

| Meccanismo chiave | Le particelle si legano tramite diffusione atomica ad alte temperature al di sotto del punto di fusione. |

| Tipo di processo | Stato solido (diffusione atomica) o Fase liquida (forze capillari). |

| Controlli critici | Temperatura, tempo e atmosfera del forno (inerte, riducente, ecc.). |

| Risultato chiave | Densità, porosità e proprietà meccaniche controllate per la parte finale. |

Pronto a trasformare le tue polveri di materiale in componenti ad alte prestazioni?

Il controllo preciso della temperatura, dell'atmosfera e del tempo è fondamentale per una sinterizzazione di successo. KINTEK è specializzata nelle attrezzature da laboratorio avanzate e nelle soluzioni per forni necessarie per padroneggiare questo processo. Sia che tu stia lavorando con metalli, ceramiche o compositi avanzati, la nostra esperienza può aiutarti a ottenere la densità, la resistenza e la microstruttura esatte richieste dalla tua applicazione.

Contatta oggi i nostri esperti di sinterizzazione per discutere di come le nostre attrezzature affidabili possono migliorare le tue capacità di ricerca e sviluppo o di produzione. Contattaci tramite il nostro modulo di contatto per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.