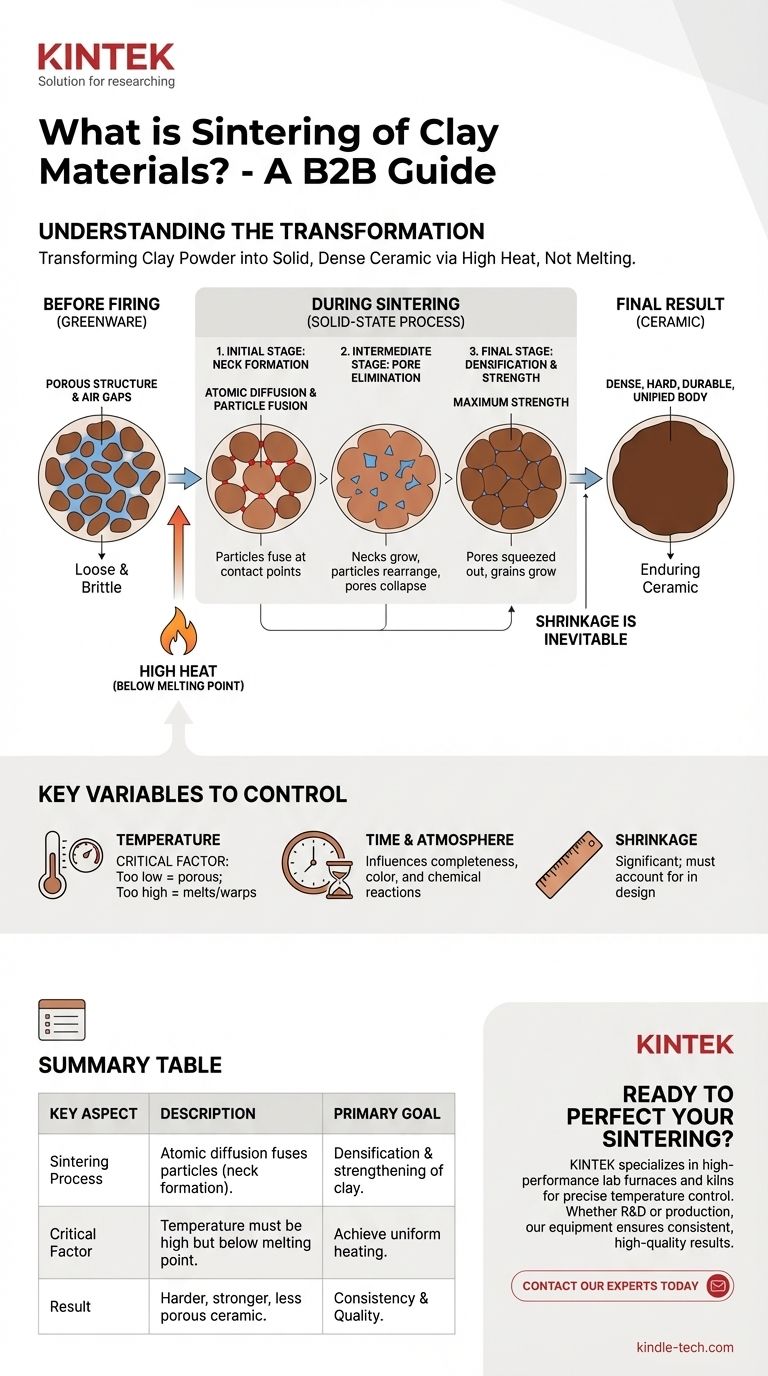

In sostanza, la sinterizzazione è il processo di trasformazione di un materiale simile a una polvere, come l'argilla, in un oggetto solido e denso mediante calore elevato. Ciò si ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, il che provoca la fusione delle singole particelle nei loro punti di contatto. Questo legame a livello atomico elimina gli spazi vuoti tra le particelle, dando vita a un pezzo ceramico finale più duro, più resistente e più durevole.

Il concetto cruciale da comprendere è che la sinterizzazione non è fusione. È un processo allo stato solido in cui il calore energizza gli atomi nelle particelle di argilla, facendoli diffondere e legare attraverso i loro confini, rimuovendo sistematicamente la porosità e creando un corpo ceramico unificato e resistente.

Come la sinterizzazione trasforma fondamentalmente l'argilla

Per comprendere veramente la sinterizzazione, devi visualizzare il cambiamento che avviene a livello microscopico. È un viaggio da una collezione sciolta di particelle a una massa singola e integrata.

Il punto di partenza: una struttura porosa

Prima della cottura, un oggetto fatto di argilla secca (noto come "crudo" o "greenware") è semplicemente una massa compattata di singole particelle di argilla. È fragile e pieno di innumerevoli minuscoli spazi d'aria, o pori, rendendolo altamente poroso e debole.

Il ruolo del calore (non della fusione)

Quando viene posta in un forno, l'argilla viene riscaldata a una temperatura elevata, ma attentamente controllata per rimanere al di sotto del punto di liquefazione dell'argilla. Questo calore non trasforma l'argilla in un liquido; fornisce invece l'energia necessaria per attivare il movimento atomico all'interno delle particelle solide.

Diffusione atomica e fusione delle particelle

Questa energia aggiunta consente agli atomi sulla superficie delle particelle di argilla di diventare mobili. Iniziano a migrare attraverso i confini dove le particelle si toccano, un processo chiamato diffusione atomica. Questa migrazione costruisce efficacemente ponti, o "colli", tra le particelle adiacenti, fondendole insieme in un'unica rete connessa.

Il risultato finale: densificazione e resistenza

Man mano che queste connessioni crescono, le particelle si avvicinano, restringendosi sistematicamente e chiudendo i pori tra loro. Questo processo, noto come densificazione, è l'obiettivo principale della sinterizzazione. Eliminando lo spazio vuoto, il materiale diventa significativamente più denso, più duro e più resistente, trasformando l'argilla fragile in ceramica durevole.

Le fasi chiave della sinterizzazione della ceramica

La trasformazione da polvere a ceramica solida avviene generalmente in tre fasi sovrapposte.

Fase iniziale: formazione del collo

All'inizio del processo, i punti in cui le singole particelle si toccano iniziano a fondersi. Questi legami iniziali, o colli, iniziano a collegare la polvere sciolta in una struttura coesa, sebbene ancora molto porosa.

Fase intermedia: eliminazione dei pori

Mentre la temperatura si mantiene o aumenta, i colli diventano più grandi e le particelle si riorganizzano per compattarsi più strettamente. La rete di pori interconnessi collassa in sacche più piccole e isolate di gas intrappolato. Durante questa fase, il corpo ceramico subisce la maggior parte del suo restringimento e della sua densificazione.

Fase finale: crescita del grano

Nell'ultima fase, i pori isolati rimanenti vengono spremuti e i singoli grani cristallini all'interno della ceramica possono iniziare a crescere. Ciò completa il processo di densificazione, dando vita a un corpo ceramico resistente con porosità minima e massima resistenza.

Comprendere le variabili chiave

La sinterizzazione è un processo preciso. Il controllo delle variabili è essenziale per ottenere il risultato desiderato, poiché piccoli cambiamenti possono avere effetti significativi sul prodotto finale.

La temperatura è fondamentale

Il profilo di temperatura è il fattore più importante. Se la temperatura è troppo bassa, la sinterizzazione sarà incompleta, lasciando il pezzo debole e poroso. Se la temperatura è troppo alta, il materiale può iniziare a fondere, causando deformazioni, rigonfiamenti o il collasso completo dell'oggetto nel forno.

Il tempo e l'atmosfera contano

La quantità di tempo che la ceramica trascorre alla temperatura di picco influenza direttamente quanto completamente sinterizza. Inoltre, la composizione chimica dell'atmosfera del forno (ad esempio, ricca di ossigeno o priva di esso) può influenzare le reazioni chimiche durante la sinterizzazione, incidendo sul colore e su altre proprietà del pezzo finale.

Il restringimento è inevitabile

Poiché la sinterizzazione funziona eliminando lo spazio vuoto tra le particelle, l'intero oggetto si restringerà. I ceramisti devono tenere conto di questo restringimento, che può essere significativo, durante la progettazione iniziale e la formatura del pezzo.

Applicare questo al tuo obiettivo ceramico

Comprendere i principi della sinterizzazione ti permette di controllare l'esito del tuo lavoro con intenzione.

- Se il tuo obiettivo principale è la ceramica funzionale e a tenuta stagna (ad esempio, una tazza o una ciotola): Il tuo obiettivo è la sinterizzazione completa per ottenere la vetrificazione, che chiude tutti i pori e rende la ceramica impermeabile all'acqua.

- Se il tuo obiettivo principale è creare ceramiche porose (ad esempio, un vaso da fiori in terracotta o un filtro per l'acqua): Utilizzerai temperature di cottura più basse per ottenere deliberatamente solo una sinterizzazione parziale, preservando una rete di pori aperti.

- Se il tuo obiettivo principale sono effetti artistici specifici: Manipolare la temperatura, il tempo e l'atmosfera del forno ti consente di controllare con precisione la consistenza finale, la resistenza e il colore del tuo pezzo ceramico finito.

In definitiva, padroneggiare la sinterizzazione significa padroneggiare la trasformazione fondamentale dalla terra grezza all'arte e alla tecnologia ceramica duratura.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo principale | Densificazione e rafforzamento dell'argilla mediante eliminazione dei pori. |

| Processo chiave | La diffusione atomica fonde le particelle nei punti di contatto (formazione del collo). |

| Fattore critico | La temperatura deve essere alta ma inferiore al punto di fusione dell'argilla. |

| Risultato | Un oggetto ceramico più duro, più resistente e meno poroso. |

Pronto a perfezionare il tuo processo di sinterizzazione ceramica? KINTEK è specializzata in forni da laboratorio e forni ad alte prestazioni che forniscono il controllo preciso della temperatura e il riscaldamento uniforme essenziali per risultati coerenti e di alta qualità. Che tu sia in R&S o in produzione, le nostre attrezzature sono progettate per soddisfare le tue esigenze esatte di sinterizzazione. Contatta oggi i nostri esperti per trovare la soluzione ideale per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le caratteristiche del forno a muffola? Ottieni una lavorazione ad alta temperatura pulita e precisa

- Quali sono i vantaggi di una fornace a muffola? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i vantaggi di un forno a muffola? Ottieni purezza e precisione senza pari nel tuo laboratorio

- Qual è la sicurezza di un forno a muffola? Garantire un funzionamento sicuro con progettazione moderna e protocolli

- Com'è l'interno di un forno a muffola? Scopri i componenti chiave per una precisa lavorazione ad alta temperatura