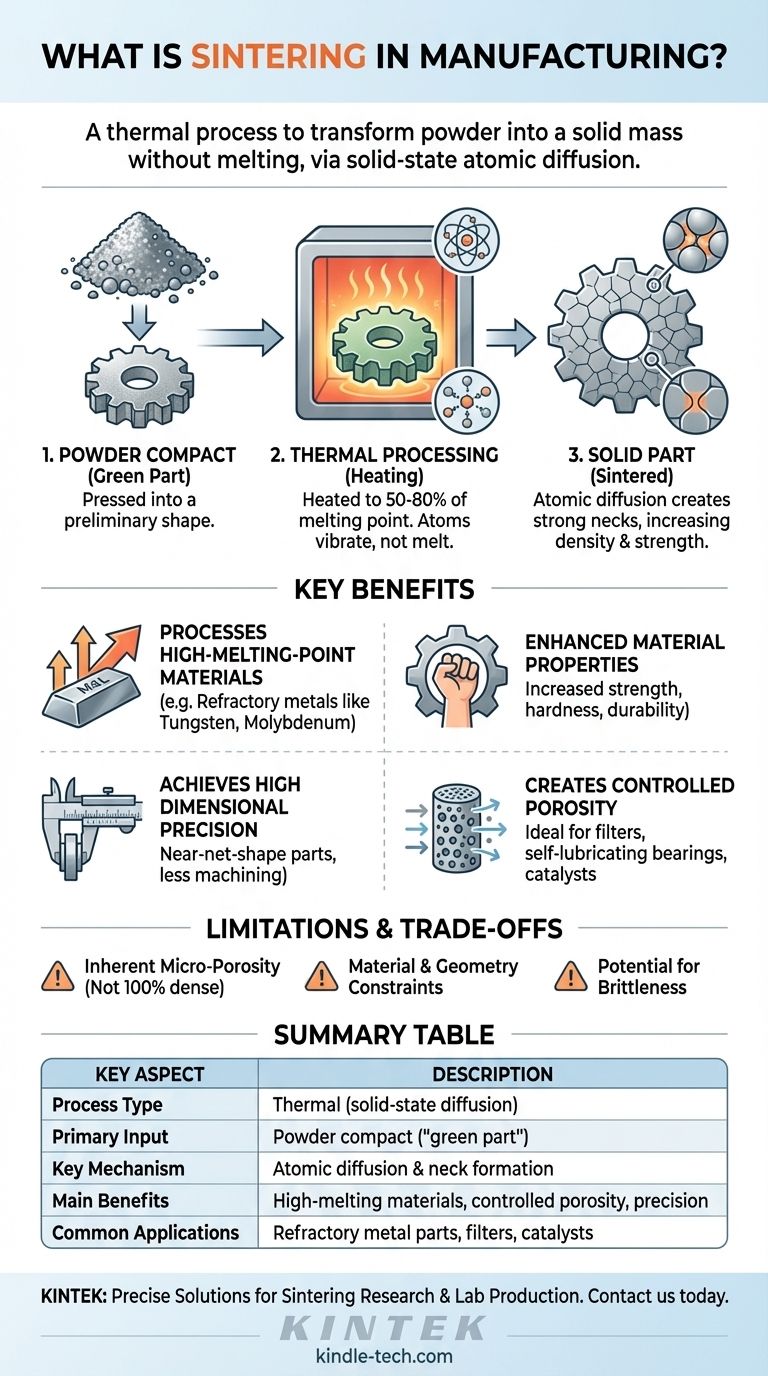

Nella produzione, la sinterizzazione è un processo termico utilizzato per trasformare una raccolta di particelle di polvere in una massa solida e densa. Applicando calore a una temperatura inferiore al punto di fusione del materiale, a volte combinato con pressione, gli atomi nella polvere si diffondono attraverso i confini delle particelle, fondendole insieme e creando una parte forte e coerente.

La sinterizzazione non è un processo di fusione; è un processo di diffusione atomica allo stato solido. Il suo scopo principale è creare componenti densi e funzionali da polveri, specialmente per materiali come ceramiche o metalli refrattari che sono difficili o impossibili da lavorare attraverso la fusione e la colata convenzionali.

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione crea un oggetto solido direttamente dalla polvere, un principio utilizzato in tutto, dalla ceramica tradizionale alla produzione additiva avanzata. Il processo si basa sull'incoraggiamento degli atomi a legarsi senza liquefare il materiale sfuso.

Il punto di partenza: un compatto di polvere

Il processo inizia con una polvere fine del materiale desiderato, come una lega metallica o un composto ceramico. Questa polvere viene spesso miscelata con un legante e quindi pressata in uno stampo per formare una forma preliminare, comunemente nota come "compatto verde".

Questa parte verde è fragile ma mantiene la geometria desiderata.

Il ruolo del calore: eccitare gli atomi

Il compatto verde viene quindi riscaldato in un forno ad atmosfera controllata a una temperatura che è tipicamente il 50-80% del punto di fusione assoluto del materiale. Questa energia termica non fonde le particelle ma fa vibrare vigorosamente gli atomi al loro interno.

Questa eccitazione atomica è la forza trainante dell'intero processo.

Il meccanismo: diffusione atomica e formazione di colli

Mentre gli atomi vibrano, iniziano a migrare o diffondersi attraverso i punti di contatto tra le singole particelle di polvere. Questa diffusione crea piccoli "colli" o ponti tra le particelle.

Nel tempo, questi colli crescono, avvicinando le particelle, riducendo lo spazio vuoto (porosità) tra di esse e aumentando la densità e la resistenza complessive della parte.

I principali vantaggi della sinterizzazione

La sinterizzazione viene scelta rispetto ad altri metodi di produzione per diversi vantaggi distinti che risolvono specifiche sfide ingegneristiche.

Lavorazione di materiali ad alto punto di fusione

La sinterizzazione è uno dei pochi metodi praticabili per formare parti da metalli refrattari come il tungsteno e il molibdeno. Le loro temperature di fusione estremamente elevate rendono la fusione tradizionale impraticabile e proibitivamente costosa.

Miglioramento delle proprietà dei materiali

Il processo migliora drasticamente le caratteristiche fisiche di un materiale. Riducendo i pori interni, la sinterizzazione migliora significativamente resistenza, durezza e durabilità.

Può anche essere progettata per migliorare la conduttività elettrica, la conduttività termica e persino la trasparenza in alcuni materiali ceramici.

Raggiungimento di un'elevata precisione dimensionale

La sinterizzazione può produrre parti a forma finale o quasi a forma finale, il che significa che il componente esce dal forno molto vicino alle sue dimensioni finali. Ciò riduce al minimo la necessità di costose operazioni di lavorazione secondarie.

Creazione di porosità controllata

Sebbene l'obiettivo sia spesso quello di ridurre la porosità, la sinterizzazione consente in modo unico il suo controllo. Ciò è fondamentale per la produzione di prodotti come cuscinetti autolubrificanti, filtri e catalizzatori, dove è richiesta una struttura forte ma porosa.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. Per utilizzare la sinterizzazione in modo efficace, è necessario comprenderne le limitazioni intrinseche.

Micro-porosità intrinseca

È difficile e spesso antieconomico raggiungere il 100% di densità solo attraverso la sinterizzazione. La maggior parte delle parti sinterizzate mantiene un certo livello di micro-porosità residua.

Ciò può renderle meno adatte rispetto alle parti forgiate o completamente fuse per applicazioni che richiedono la massima resistenza alla fatica o tenacità alla frattura.

Vincoli di materiale e geometria

Il processo è limitato ai materiali disponibili in polvere. Inoltre, la capacità di creare un compatto verde uniforme può limitare la complessità e le dimensioni della geometria della parte finale.

Potenziale di fragilità

Sebbene la sinterizzazione aumenti la resistenza, il materiale risultante, in particolare alcune ceramiche, può essere più fragile delle sue controparti non sinterizzate. I legami tra le particelle originali possono talvolta fungere da punti di innesco per crepe sotto carichi di impatto elevati.

Fare la scelta giusta per il tuo obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale, dai vincoli di costo e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta temperatura: La sinterizzazione è la scelta definitiva per i metalli refrattari come il tungsteno che sono impraticabili da fondere e colare.

- Se il tuo obiettivo principale è la produzione di massa economica: La metallurgia delle polveri, che si basa sulla sinterizzazione, è un metodo eccellente per produrre grandi volumi di piccole e complesse parti metalliche con alta precisione.

- Se il tuo obiettivo principale è la porosità controllata: La sinterizzazione è il processo ideale per creare componenti funzionali come filtri o catalizzatori che richiedono una struttura interna forte e porosa.

- Se il tuo obiettivo principale è la massima resistenza e duttilità: Per applicazioni critiche che richiedono l'integrità assoluta del materiale, dovresti considerare processi come la forgiatura o la lavorazione da billette solide, che evitano il problema della porosità residua.

Comprendendo il suo meccanismo fondamentale di diffusione atomica, puoi sfruttare la sinterizzazione come un potente strumento per creare parti ad alte prestazioni che altri processi semplicemente non possono produrre.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Termico (diffusione allo stato solido) |

| Input primario | Compatto di polvere ("parte verde") |

| Meccanismo chiave | Diffusione atomica e formazione di colli tra le particelle |

| Principali vantaggi | Lavora materiali ad alto punto di fusione, crea porosità controllata, raggiunge un'elevata precisione dimensionale |

| Applicazioni comuni | Parti in metallo refrattario, filtri, catalizzatori, componenti a forma finale |

Pronto a sfruttare la sinterizzazione per la produzione di materiali del tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio precise e materiali di consumo necessari per processi di sinterizzazione di successo. Sia che tu stia lavorando con ceramiche avanzate o metalli refrattari, le nostre soluzioni ti aiutano a raggiungere le proprietà dei materiali e la precisione dimensionale che la tua ricerca richiede.

Contattaci oggi per discutere come possiamo supportare i tuoi progetti di sinterizzazione e migliorare le capacità del tuo laboratorio.

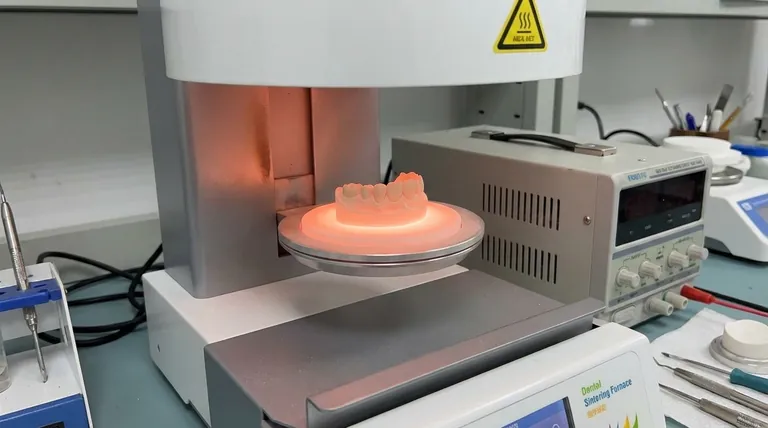

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna