In sostanza, il metallo sinterizzato è un materiale creato fondendo polveri metalliche insieme usando calore intenso, ma senza mai fonderle. Questo processo, parte di un campo chiamato metallurgia delle polveri, trasforma un compatto di polvere pressata in un pezzo solido e funzionale con resistenza ingegnerizzata e una geometria specifica. È un metodo altamente controllato per creare componenti a forma finale o quasi finale.

La sinterizzazione non riguarda solo la creazione di un oggetto solido; è una scelta strategica di produzione. Permette la produzione di massa di pezzi metallici complessi che sono difficili o costosi da creare utilizzando metodi sottrattivi tradizionali come la lavorazione meccanica.

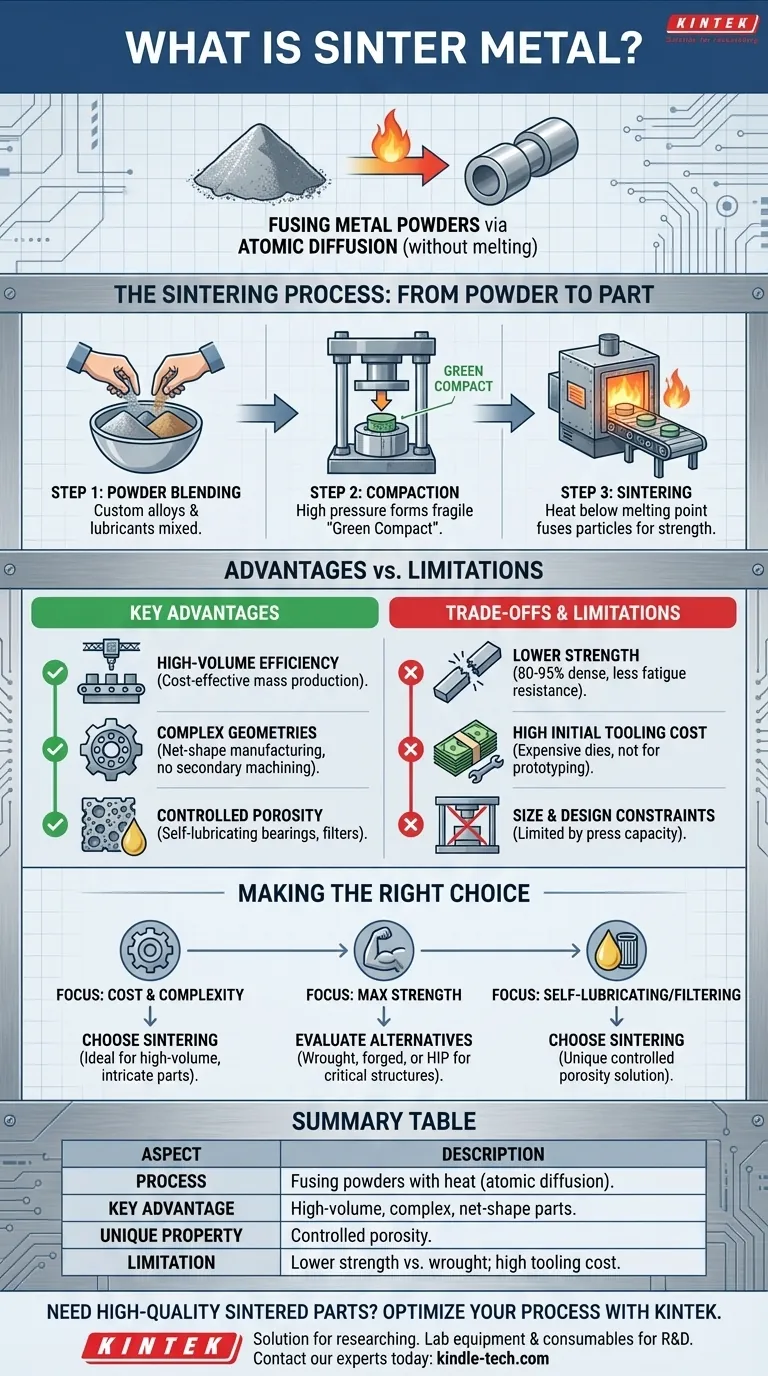

Il processo di sinterizzazione: dalla polvere al pezzo

Comprendere il metallo sinterizzato richiede di capire come viene prodotto. Il processo è un percorso preciso e a più stadi, dalla polvere grezza al componente finito.

Fase 1: Miscelazione delle polveri

Il processo inizia selezionando e miscelando polveri metalliche specifiche. Ciò consente la creazione di leghe personalizzate e compositi di materiali che potrebbero essere impossibili da produrre tramite fusione e colata. Spesso vengono aggiunti anche lubrificanti per facilitare la fase di compattazione.

Fase 2: Compattazione

La polvere miscelata viene quindi versata in una cavità di stampo ad alta precisione e compattata sotto immensa pressione, tipicamente a temperatura ambiente. Questa azione forma un pezzo fragile e debolmente legato noto come "compatto verde" che ha la forma desiderata ma manca di resistenza strutturale.

Fase 3: Sinterizzazione (la trasformazione critica)

Il compatto verde viene posto in un forno ad atmosfera controllata e riscaldato a una temperatura inferiore al punto di fusione del metallo. A questa alta temperatura, le singole particelle metalliche iniziano a fondersi insieme attraverso un processo di diffusione atomica. I confini delle particelle si sfumano, formando forti legami metallurgici, aumentando la densità e aumentando drasticamente la resistenza del pezzo.

Vantaggi chiave dei metalli sinterizzati

Ingegneri e progettisti specificano pezzi sinterizzati per risolvere sfide specifiche relative a costi, complessità e proprietà dei materiali.

Efficienza di produzione ad alto volume

Una volta creato lo stampo, il processo di sinterizzazione è altamente automatizzato e ripetibile. Ciò lo rende un metodo estremamente conveniente per produrre decine di migliaia o milioni di pezzi identici.

Geometrie complesse a basso costo

La sinterizzazione eccelle nella produzione di pezzi con forme intricate, fori interni o sezioni trasversali variabili. Queste caratteristiche sono formate direttamente nella fase di compattazione, eliminando la necessità di costose e lunghe operazioni di lavorazione meccanica secondaria. Questo è noto come produzione a forma finale.

Porosità controllata

A differenza dei metalli completamente densi, i pezzi sinterizzati possiedono un certo grado di porosità controllata e interconnessa. Sebbene questo possa essere un limite, è anche un vantaggio unico. Questa porosità può essere intenzionalmente utilizzata per creare cuscinetti autolubrificanti (impregnando i pori con olio) o filtri.

Comprendere i compromessi e i limiti

Nessun processo di produzione è perfetto. L'obiettività richiede di riconoscere dove la sinterizzazione potrebbe non essere la soluzione migliore.

Porosità intrinseca e resistenza meccanica

I pezzi sinterizzati standard sono tipicamente densi all'80-95% rispetto alle loro controparti lavorate (ricavate da barre solide). Questa porosità intrinseca significa che generalmente hanno una minore resistenza alla trazione e alla fatica, rendendoli meno adatti per applicazioni con carichi estremi o sollecitazioni ad alto impatto.

Costi iniziali elevati per gli stampi

Gli stampi necessari per la compattazione sono realizzati in acciaio per utensili temprato e sono costosi da progettare e produrre. Questo elevato investimento iniziale significa che la sinterizzazione non è economica per prototipi o produzioni a basso volume.

Vincoli di dimensione e design

La dimensione del pezzo è limitata dalla capacità della pressa di compattazione. Inoltre, caratteristiche che inibiscono il flusso e la compattazione uniforme della polvere, come sottosquadri o filettature perpendicolmente alla direzione di pressatura, sono molto difficili o impossibili da produrre direttamente.

Fare la scelta giusta per il tuo progetto

La scelta del giusto processo di produzione dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa economica di pezzi complessi: La sinterizzazione è una scelta eccezionale, specialmente per componenti necessari in grandi volumi dove la lavorazione meccanica sarebbe proibitiva.

- Se il tuo obiettivo principale è la massima resistenza e resistenza agli urti: Dovresti valutare metodi di metallurgia delle polveri lavorati, forgiati o completamente densi come la pressatura isostatica a caldo (HIP) per componenti strutturali critici.

- Se il tuo obiettivo principale è creare un componente autolubrificante o filtrante: La porosità controllata del metallo sinterizzato lo rende una soluzione ideale e spesso impareggiabile.

Comprendendo il suo equilibrio unico di costi, complessità e proprietà dei materiali, puoi sfruttare con fiducia la sinterizzazione per risolvere specifiche sfide di produzione.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Fusione di polveri metalliche con calore, sotto il punto di fusione (diffusione atomica). |

| Vantaggio chiave | Produzione ad alto volume di pezzi complessi, a forma finale e a basso costo. |

| Proprietà unica | Porosità controllata per cuscinetti autolubrificanti o filtri. |

| Ideale per | Produzione di massa di componenti intricati dove la lavorazione meccanica è troppo costosa. |

| Limitazione | Minore resistenza meccanica rispetto ai metalli lavorati; elevato costo iniziale degli stampi. |

Hai bisogno di pezzi metallici complessi e di alta qualità prodotti in modo efficiente?

La sinterizzazione è una soluzione potente per la produzione di massa, ma la scelta del processo e delle attrezzature giuste è fondamentale per il successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le precise esigenze di laboratori e strutture di ricerca e sviluppo che sviluppano o testano componenti metallici sinterizzati.

La nostra esperienza può aiutarti a ottimizzare il tuo processo di sinterizzazione per risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche sfide di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino