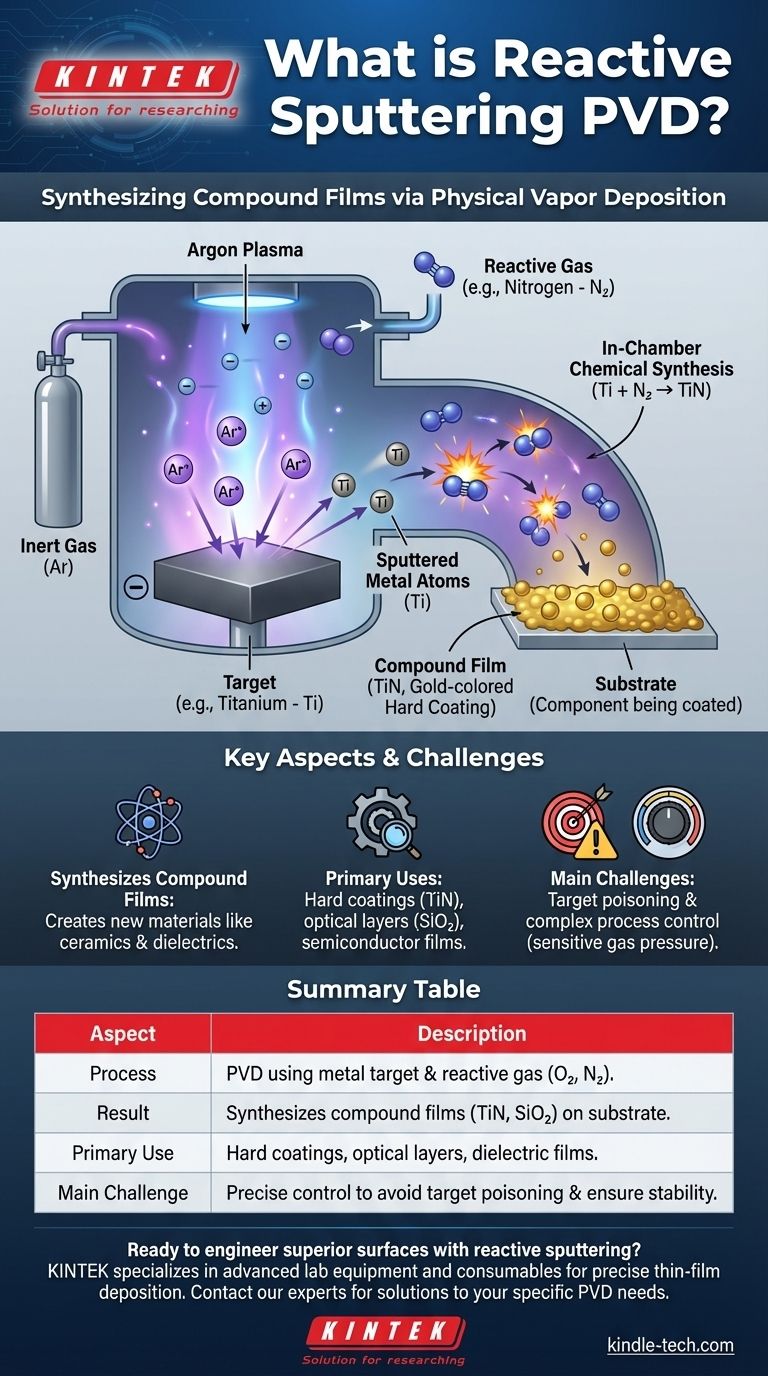

Lo sputtering reattivo è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film composti sottili. Si basa sullo sputtering standard introducendo un gas reattivo, come ossigeno o azoto, nella camera a vuoto insieme a un gas inerte come l'argon. Mentre gli atomi vengono espulsi da un bersaglio metallico, reagiscono chimicamente con questo gas per formare un nuovo materiale composto, come un ossido o un nitruro, che viene poi depositato sul substrato.

Lo scopo essenziale dello sputtering reattivo non è semplicemente depositare il materiale del bersaglio, ma sintetizzare un film composto completamente nuovo durante il processo di deposizione. Trasforma un bersaglio di metallo puro in uno strato ceramico, dielettrico o semiconduttore ad alte prestazioni sulla superficie di un componente.

La Meccanica dello Sputtering: Una Fondazione

Per comprendere la componente "reattiva", dobbiamo prima stabilire i fondamenti del processo di sputtering standard. Questo metodo è apprezzato per la creazione di film sottili estremamente uniformi e di alta qualità.

L'Ambiente del Plasma

Il processo inizia introducendo una piccola quantità di un gas inerte, più comunemente argon, in una camera a vuoto. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon e crea un plasma—un gas surriscaldato e ionizzato contenente ioni argon positivi ed elettroni liberi.

Bombardamento del Bersaglio

Un componente fatto del materiale di rivestimento desiderato, noto come bersaglio, riceve una carica elettrica negativa. Gli ioni argon caricati positivamente nel plasma vengono aggressivamente attratti verso questo bersaglio negativo, colpendone la superficie con energia significativa.

Deposizione del Materiale

Questo bombardamento ionico ad alta energia agisce come una sabbiatrice microscopica, dislocando o "sputterando" singoli atomi dal materiale del bersaglio. Questi atomi liberati viaggiano attraverso la camera e si depositano sul substrato (la parte da rivestire), costruendo gradualmente un film sottile e uniforme.

Introduzione dell'Elemento "Reattivo"

Lo sputtering reattivo introduce un secondo passaggio critico in questo processo, modificando fondamentalmente la natura del film depositato.

Aggiunta di un Secondo Gas

Accanto al gas inerte argon, una quantità attentamente controllata di un gas reattivo viene introdotta nella camera. La scelta del gas dipende dal composto finale desiderato. Esempi comuni includono ossigeno (per formare ossidi), azoto (per formare nitruri) o metano (per formare carburi).

Sintesi Chimica in Camera

Mentre gli atomi metallici vengono sputterati dal bersaglio, viaggiano attraverso l'ambiente del plasma, che ora è ricco di questo gas reattivo. Durante questo transito, gli atomi metallici si legano chimicamente con le particelle di gas reattivo.

Formazione di un Nuovo Film Composto

Il materiale che alla fine si deposita sul substrato non è il metallo puro del bersaglio ma un composto completamente nuovo. Ad esempio:

- Lo sputtering di un bersaglio di titanio in un'atmosfera di azoto crea un film di nitruro di titanio (TiN) duro e di colore dorato.

- Lo sputtering di un bersaglio di silicio in un'atmosfera di ossigeno crea un film di biossido di silicio (SiO₂) trasparente e isolante.

Ciò consente la creazione di materiali come ceramiche e dielettrici che sarebbero difficili o impossibili da usare direttamente come bersaglio di sputtering.

Comprendere i Compromessi e le Sfide

Sebbene potente, lo sputtering reattivo introduce complessità che richiedono un'attenta gestione per ottenere risultati coerenti e di alta qualità.

Avvelenamento del Bersaglio

La sfida principale è l'"avvelenamento del bersaglio". Questo si verifica quando il gas reattivo reagisce non solo con gli atomi sputterati ma anche con la superficie del bersaglio stesso. Ciò forma uno strato composto isolante sul bersaglio, che riduce drasticamente la velocità di sputtering e può rendere il processo instabile.

Complessità del Controllo del Processo

La velocità di deposizione e le proprietà del film sono altamente sensibili alla pressione parziale del gas reattivo. Mantenere il delicato equilibrio tra avere abbastanza gas reattivo per formare il composto desiderato senza avvelenare il bersaglio richiede sofisticati sistemi di controllo del processo, inclusi circuiti di feedback e controllori di flusso di gas.

Quando Scegliere lo Sputtering Reattivo

La decisione di utilizzare lo sputtering reattivo è determinata dalle proprietà specifiche richieste nel film sottile finale.

- Se il tuo obiettivo principale è creare rivestimenti ceramici duri e resistenti all'usura: Lo sputtering reattivo è il metodo ideale per depositare materiali come il nitruro di titanio (TiN) o il nitruro di alluminio (AlN) per utensili e componenti industriali.

- Se il tuo obiettivo principale è depositare film ottici o dielettrici di alta qualità: Il processo eccelle nella creazione di composti come il biossido di silicio (SiO₂) e il nitruro di tantalio (TaN) per rivestimenti antiriflesso, circuiti semiconduttori e resistori a film sottile.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega senza alterazioni chimiche: Lo sputtering standard, non reattivo, che utilizza solo un gas inerte è la scelta corretta e più semplice.

Consentendo la sintesi di nuovi materiali durante la deposizione, lo sputtering reattivo fornisce uno strumento preciso e potente per l'ingegneria di superfici avanzate.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Tecnica PVD che utilizza un bersaglio metallico e un gas reattivo (es. O₂, N₂). |

| Risultato | Sintetizza film composti (es. TiN, SiO₂) sul substrato. |

| Uso Principale | Rivestimenti duri, strati ottici, film dielettrici per semiconduttori. |

| Sfida Principale | Richiede un controllo preciso per evitare l'avvelenamento del bersaglio e garantire stabilità. |

Pronto a progettare superfici superiori con lo sputtering reattivo?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori per la deposizione precisa di film sottili. Che tu stia sviluppando rivestimenti per utensili resistenti all'usura, strati ottici o componenti semiconduttori, la nostra esperienza garantisce risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le specifiche esigenze PVD del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione