Nella sua essenza, la teoria del Deposito Fisico da Vapore (PVD) descrive un processo in cui un materiale solido viene convertito in vapore all'interno di un vuoto, trasportato atomo per atomo, e quindi condensato su un substrato per formare un film sottile ad alte prestazioni. A differenza di una semplice verniciatura o placcatura, il PVD è un processo atomistico a linea di vista che costruisce un nuovo strato superficiale con eccezionale purezza, adesione e proprietà ingegneristiche specifiche.

Il principio centrale del PVD non è una reazione chimica, ma una trasformazione fisica. Comporta il trasferimento di un materiale da una sorgente solida (target) a un rivestimento solido finale facendolo passare attraverso una fase vapore in un ambiente sottovuoto altamente controllato.

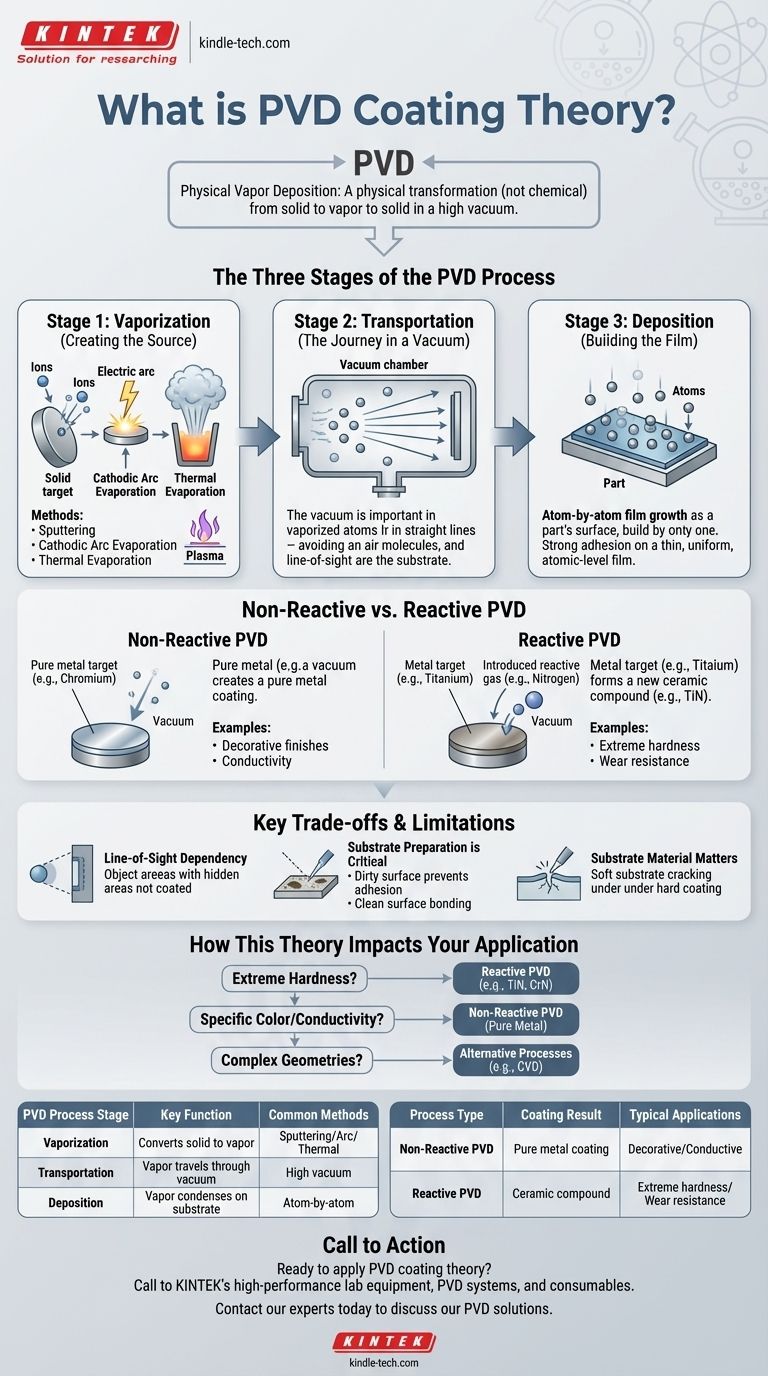

Le Tre Fasi del Processo PVD

Per comprendere la teoria, è meglio suddividere il processo nelle sue tre fasi fondamentali. Queste fasi avvengono tutte all'interno di una camera a vuoto sigillata, un elemento critico che previene la contaminazione da parte dei gas atmosferici.

Fase 1: Vaporizzazione (Creazione della Sorgente)

Questo è il passaggio in cui il materiale solido di rivestimento, noto come target, viene convertito in gas. Il metodo utilizzato per la vaporizzazione è uno dei modi principali in cui vengono categorizzati i processi PVD.

I metodi comuni includono:

- Sputtering (Bombardamento Catodico): Il target viene bombardato con ioni ad alta energia (spesso da un gas come l'argon) in un plasma. Questo bombardamento sbatte fisicamente gli atomi dalla superficie del target, lanciandoli nella camera a vuoto.

- Evaporazione ad Arco Catodico: Un arco elettrico ad alta corrente viene spostato sulla superficie del target, causando una fusione e vaporizzazione localizzata che genera un vapore altamente ionizzato.

- Evaporazione Termica: Il materiale sorgente viene riscaldato in un crogiolo, tramite resistenza o fascio di elettroni, fino a quando non evapora.

Fase 2: Trasporto (Il Viaggio nel Vuoto)

Una volta che gli atomi sono stati liberati dal target, viaggiano in linea retta attraverso la camera a vuoto. Il vuoto è essenziale per questo passaggio.

Senza di esso, gli atomi vaporizzati colliderebbero con le molecole d'aria, perdendo energia e potenzialmente reagendo con ossigeno o azoto in modo incontrollato. Il vuoto assicura un percorso pulito e diretto dalla sorgente al substrato.

Fase 3: Deposizione (Costruzione del Film)

Quando gli atomi vaporizzati raggiungono la superficie della parte da rivestire (il substrato), si condensano nuovamente in stato solido. Questa deposizione avviene atomo per atomo, creando un film sottile, altamente uniforme e denso che aderisce saldamente alla superficie del substrato.

PVD Non Reattivo vs. Reattivo

La vera versatilità della teoria PVD deriva da una distinzione cruciale nel modo in cui viene applicato il processo. Questa scelta cambia fondamentalmente le proprietà del rivestimento finale.

PVD Non Reattivo

Nella sua forma più pura, il PVD è un trasferimento fisico diretto. Se il target è cromo puro e il vuoto è pulito, anche il rivestimento che si forma sul substrato sarà cromo puro. Questo viene utilizzato per creare finiture decorative cromate o strati conduttivi.

PVD Reattivo

Per creare rivestimenti eccezionalmente duri, simili a ceramiche, un gas reattivo (come azoto, ossigeno o metano) viene introdotto intenzionalmente nella camera a vuoto.

Gli atomi metallici vaporizzati dal target reagiscono con questo gas durante il loro viaggio o al loro arrivo sul substrato. Questo forma un composto completamente nuovo. Ad esempio, il titanio vaporizzato (un metallo) reagisce con il gas azoto introdotto per formare nitruro di titanio (TiN), una ceramica molto dura di colore oro.

Comprendere i Compromessi Chiave

Sebbene potenti, i principi fisici alla base del PVD introducono limitazioni specifiche che devono essere considerate.

Dipendenza dalla Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il PVD è un processo a linea di vista. Le superfici nascoste o all'interno di cavità profonde e strette non riceveranno un rivestimento uniforme. Ciò lo rende ideale per superfici planari o parti che possono essere ruotate efficacemente durante il processo.

La Preparazione del Substrato è Critica

L'adesione a livello atomico dipende da una superficie eccezionalmente pulita. Qualsiasi olio, ossido o altro contaminante sul substrato impedirà una corretta adesione, portando a un rivestimento debole o fallito. Ecco perché una pulizia approfondita in più fasi e un pretrattamento sono parti obbligatorie di qualsiasi flusso di lavoro PVD professionale.

Il Materiale del Substrato è Importante

Il rivestimento PVD non esiste in isolamento; diventa parte di un sistema con il substrato. La durezza e le prestazioni del prodotto finale dipendono in gran parte dalla capacità del materiale sottostante di supportare il rivestimento sottile e duro. Un rivestimento duro su un substrato morbido può creparsi sotto pressione.

In Che Modo Questa Teoria Influisce sulla Tua Applicazione

Comprendere i principi fondamentali ti consente di scegliere l'approccio giusto in base al tuo obiettivo finale.

- Se la tua attenzione principale è sulla durezza estrema e sulla resistenza all'usura: Hai bisogno di un processo PVD reattivo per formare un composto ceramico come il nitruro di titanio (TiN) o il nitruro di cromo (CrN).

- Se la tua attenzione principale è su un colore specifico, una finitura decorativa o la conducibilità elettrica: Un processo PVD non reattivo utilizzando un target di metallo puro come cromo, alluminio o titanio è la strada giusta.

- Se stai rivestendo parti con geometrie interne complesse: Devi riconoscere il limite di linea di vista del PVD e potresti dover considerare processi alternativi come la deposizione chimica da vapore (CVD).

Comprendendo il PVD come un processo di costruzione a livello atomico, puoi sfruttare efficacemente le sue capacità per una superiore ingegneria delle superfici.

Tabella Riassuntiva:

| Fase del Processo PVD | Funzione Chiave | Metodi Comuni |

|---|---|---|

| Vaporizzazione | Converte il target solido in vapore | Sputtering, Arco Catodico, Evaporazione Termica |

| Trasporto | Il vapore viaggia attraverso il vuoto | Richiede alto vuoto per un percorso pulito |

| Deposizione | Il vapore si condensa sul substrato | Crescita del film atomo per atomo |

| Tipo di Processo | Risultato del Rivestimento | Applicazioni Tipiche |

| PVD Non Reattivo | Rivestimento di metallo puro (es. Cromo) | Finiture decorative, Conducibilità elettrica |

| PVD Reattivo | Composto ceramico (es. TiN, CrN) | Durezza estrema, Resistenza all'usura |

Pronto ad applicare la teoria del rivestimento PVD per migliorare i tuoi prodotti?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi e materiali di consumo PVD, per aiutarti a ottenere risultati superiori di ingegneria delle superfici. Sia che tu abbia bisogno di estrema resistenza all'usura, finiture decorative specifiche o strati conduttivi, la nostra esperienza assicura che tu scelga il processo e i materiali giusti per il tuo substrato e applicazione specifici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono portare rivestimenti durevoli e di alta qualità nel tuo laboratorio o processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari