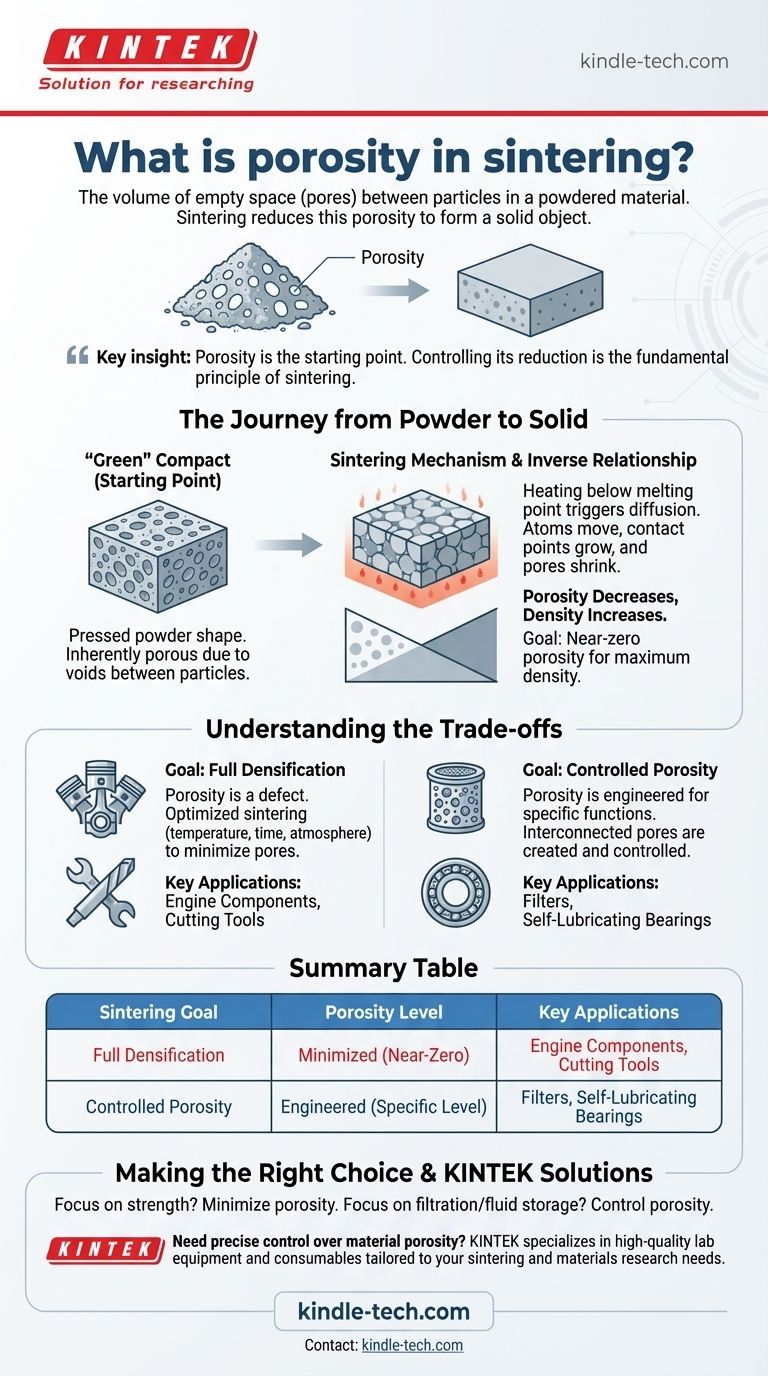

Nel contesto della produzione, la porosità si riferisce al volume di spazio vuoto, o pori, che esiste tra le singole particelle di un materiale in polvere. Durante il processo di sinterizzazione, l'obiettivo primario è riscaldare questa massa in polvere per ridurre sistematicamente questa porosità, facendo sì che le particelle si leghino e formino un oggetto denso e solido.

La porosità è il punto di partenza, non l'obiettivo finale, della maggior parte delle operazioni di sinterizzazione. Comprendere e controllare la riduzione di questi pori è il principio fondamentale alla base dell'uso della sinterizzazione per trasformare la polvere sfusa in un componente forte e funzionale.

Il viaggio dalla polvere al solido

La sinterizzazione è un processo termico che converte un compatto di polvere in una massa coerente e solida. L'evoluzione della porosità è la storia centrale di questa trasformazione.

Il punto di partenza: il compatto "verde"

Prima che la sinterizzazione abbia inizio, il materiale esiste come un compatto "verde". Si tratta semplicemente di polvere che è stata pressata in una forma desiderata.

Poiché è composto da particelle discrete, questo compatto verde è intrinsecamente poroso. Questi vuoti tra le particelle sono ciò che definisce la sua porosità iniziale.

Il meccanismo di riduzione dei pori

La sinterizzazione comporta il riscaldamento del compatto verde a una temperatura elevata, ma che rimane al di sotto del punto di fusione del materiale.

A questa temperatura, inizia un processo chiamato diffusione. Gli atomi si muovono attraverso i confini delle particelle, facendo sì che i punti di contatto tra di esse crescano e si fondano. Questo trasporto atomico avvicina i centri delle particelle, riducendo ed eliminando efficacemente i pori.

La relazione inversa: porosità e densità

Porosità e densità sono inversamente correlate. Man mano che i pori vengono eliminati durante la sinterizzazione, lo spazio vuoto all'interno del materiale diminuisce.

Di conseguenza, la densità del materiale aumenta. L'obiettivo finale per molte parti strutturali è quello di avvicinarsi alla massima densità teorica del materiale, che corrisponde a una porosità quasi nulla.

Comprendere i compromessi

Sebbene la sinterizzazione sia spesso utilizzata per eliminare la porosità, può anche essere impiegata per creare materiali in cui un livello specifico di porosità è una caratteristica desiderabile. L'obiettivo detta il processo.

L'obiettivo della piena densificazione

Per la maggior parte delle applicazioni strutturali, come i componenti di motori o gli utensili da taglio, la porosità è un difetto. I pori agiscono come punti di concentrazione dello stress e riducono la resistenza complessiva, la duttilità e la resistenza alla fatica del materiale.

In questi casi, il processo di sinterizzazione è ottimizzato con temperature, tempi e atmosfere specifici per ridurre la porosità il più possibile.

Il valore della porosità controllata

In altre applicazioni, la porosità è ingegnerizzata nel pezzo finale. Questi pori vengono intenzionalmente creati e controllati per svolgere una funzione specifica.

Ad esempio, i materiali sinterizzati porosi sono utilizzati per i filtri, dove i pori interconnessi consentono ai fluidi di passare intrappolando i contaminanti. Sono anche utilizzati per cuscinetti autolubrificanti, dove i pori agiscono come serbatoio per l'olio.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla porosità nella sinterizzazione dipende interamente dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima resistenza e integrità meccanica: Il tuo obiettivo è minimizzare la porosità ottimizzando il ciclo di sinterizzazione per raggiungere la massima densità possibile.

- Se il tuo obiettivo principale è la filtrazione o lo stoccaggio di fluidi: Il tuo obiettivo è controllare il processo di sinterizzazione per creare una rete di pori specifica, stabile e interconnessa.

Padroneggiare il processo di sinterizzazione è una questione di padroneggiare il controllo della porosità.

Tabella riassuntiva:

| Obiettivo di sinterizzazione | Livello di porosità | Applicazioni chiave |

|---|---|---|

| Piena densificazione | Minimizzata (quasi zero) | Componenti motore, Utensili da taglio |

| Porosità controllata | Ingegnerizzata (livello specifico) | Filtri, Cuscinetti autolubrificanti |

Hai bisogno di un controllo preciso sulla porosità dei materiali per i progetti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze di ricerca sulla sinterizzazione e sui materiali. Che tu stia sviluppando componenti strutturali densi o materiali porosi innovativi, la nostra esperienza ti garantisce risultati coerenti e affidabili. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali condizioni critiche di processo sono fornite da un forno di sinterizzazione a pressa calda sottovuoto? Raggiungere una densità del 98% o superiore.

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%