In sintesi, la deposizione di materiale è un processo di produzione in cui un oggetto viene costruito aggiungendo selettivamente materiale, tipicamente strato dopo strato, da un file di progettazione digitale. Questo metodo è il principio fondamentale alla base di ciò che è più comunemente noto come produzione additiva o stampa 3D. È in diretto contrasto con i metodi sottrattivi tradizionali, in cui il materiale viene rimosso da un blocco più grande per creare la forma finale.

Il cambiamento cruciale da comprendere è che la deposizione di materiale trasforma la produzione da un processo di "scultura" a uno di "costruzione". Questa differenza fondamentale sblocca una libertà di progettazione e un'efficienza dei materiali senza precedenti, ma introduce anche una nuova serie di considerazioni sulla produzione.

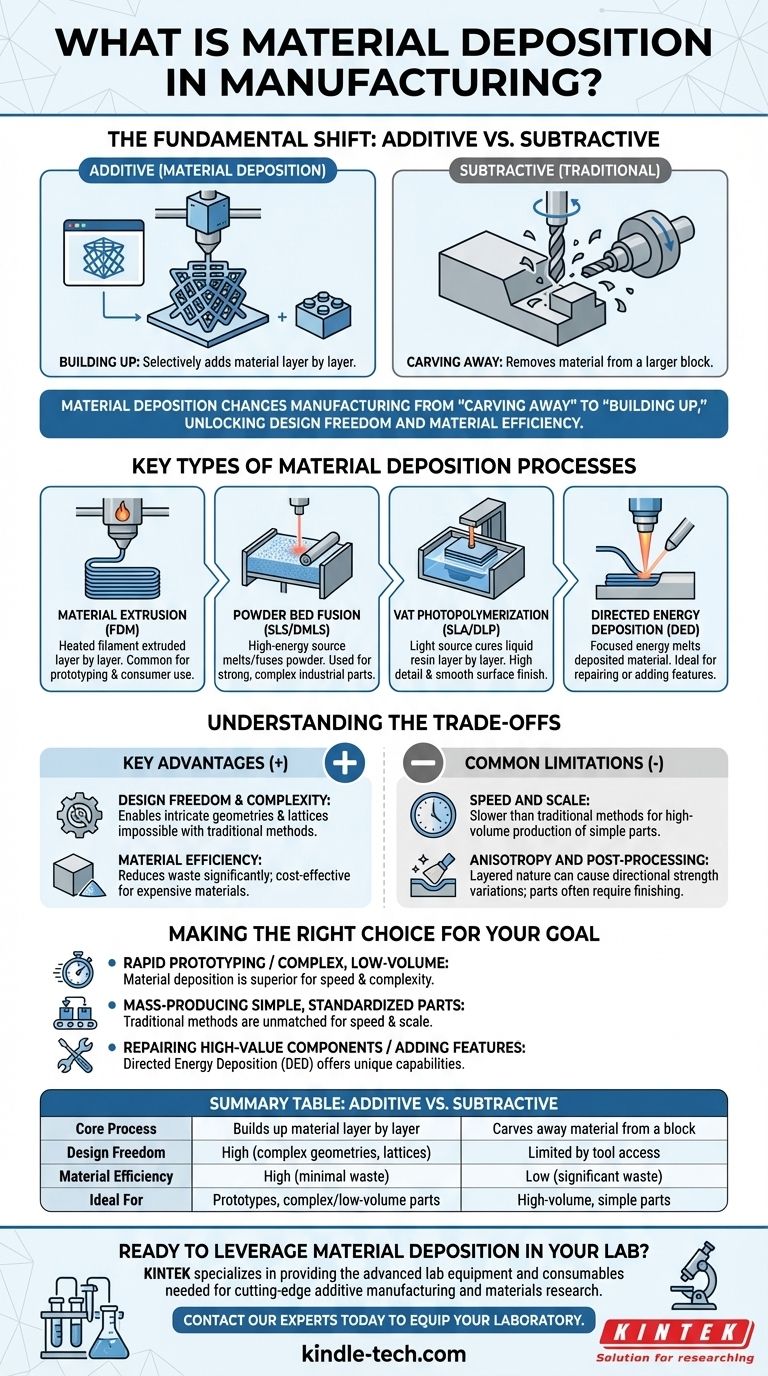

Il cambiamento fondamentale: Additivo vs. Sottrattivo

Per cogliere l'importanza della deposizione di materiale, è essenziale confrontarla con il paradigma di produzione che essa sfida.

L'approccio tradizionale: Produzione sottrattiva

La produzione tradizionale inizia tipicamente con un blocco solido di materiale, come metallo, plastica o legno.

Strumenti come fresatrici CNC, torni e trapani tagliano, rettificano o forano via il materiale in eccesso per rivelare il pezzo finale. Questo è analogo a uno scultore che scolpisce una statua da un blocco di marmo.

Il paradigma moderno: Produzione additiva

La deposizione di materiale, il motore della produzione additiva, inizia dal nulla.

Aggiunge sistematicamente materiale solo dove è necessario per formare l'oggetto, strato dopo strato microscopico. Questo è più simile a costruire un oggetto con i mattoncini LEGO, ma su una scala incredibilmente fine.

Tipi chiave di processi di deposizione di materiale

La deposizione di materiale non è una singola tecnologia ma una categoria di processi, ciascuno con punti di forza e applicazioni unici.

Estrusione di materiale (FDM)

Questa è la forma più riconosciuta di stampa 3D. Un filamento termoplastico viene riscaldato ed estruso attraverso un ugello, costruendo l'oggetto strato dopo strato mentre il materiale si raffredda e solidifica. È comune per la prototipazione e le applicazioni di consumo.

Fusione a letto di polvere (SLS/DMLS)

In questo processo, una sorgente ad alta energia come un laser o un fascio di elettroni fonde e unisce selettivamente particelle fini di polvere di plastica o metallo in un letto. Dopo che ogni strato è fuso, un nuovo strato di polvere viene steso sopra. Questo viene utilizzato per creare parti industriali robuste e complesse.

Fotopolimerizzazione in vasca (SLA/DLP)

Questo metodo utilizza una sorgente luminosa—un laser (SLA) o un proiettore digitale (DLP)—per polimerizzare selettivamente una resina fotopolimerica liquida in una vasca. L'oggetto viene costruito strato dopo strato mentre il liquido si indurisce in un solido. È noto per la produzione di parti con dettagli molto elevati e finiture superficiali lisce.

Deposizione di energia diretta (DED)

La DED utilizza una sorgente di energia termica focalizzata, come un laser o un fascio di elettroni, per fondere il materiale mentre viene depositato. Spesso utilizzata con polvere metallica o filo, questa tecnica è frequentemente impiegata per riparare o aggiungere caratteristiche a componenti esistenti di grandi dimensioni, come le pale di turbine.

Comprendere i compromessi

Come ogni tecnologia, la deposizione di materiale presenta vantaggi e limitazioni distinti che ne definiscono i casi d'uso ideali.

Vantaggio chiave: Libertà di progettazione e complessità

I processi di deposizione possono creare geometrie interne intricate, strutture reticolari e forme organiche che sono impossibili o proibitivamente costose da produrre con i metodi sottrattivi tradizionali.

Vantaggio chiave: Efficienza dei materiali

Poiché il materiale viene aggiunto solo dove è necessario, lo spreco è drasticamente ridotto rispetto alla scultura di una piccola parte da un grande blocco di materia prima. Questo è particolarmente conveniente quando si utilizzano materiali costosi come il titanio.

Limitazione comune: Velocità e scala

Per la produzione ad alto volume di parti relativamente semplici, i metodi tradizionali come lo stampaggio a iniezione sono significativamente più veloci e più convenienti per unità. La deposizione strato per strato può essere un processo lento.

Limitazione comune: Anisotropia e post-elaborazione

La natura stratificata delle parti depositate può creare variazioni direzionali nella resistenza, note come anisotropia. Molte parti richiedono anche passaggi di post-elaborazione come levigatura, lucidatura o trattamento termico per ottenere la finitura superficiale e le proprietà meccaniche desiderate.

Scegliere la soluzione giusta per il tuo obiettivo

Il miglior metodo di produzione dipende interamente dai vincoli e dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione rapida o la creazione di parti altamente complesse e a basso volume: La deposizione di materiale è quasi sempre la scelta superiore grazie alla sua velocità nella produzione di progetti iniziali e alla sua capacità di gestire la complessità.

- Se il tuo obiettivo principale è la produzione di massa di milioni di parti semplici e standardizzate al costo più basso possibile: La produzione sottrattiva o formativa tradizionale (ad esempio, lo stampaggio) rimane lo standard del settore per la sua velocità e scala ineguagliabili.

- Se il tuo obiettivo principale è la riparazione di componenti metallici di alto valore o l'aggiunta di caratteristiche personalizzate a parti esistenti: La Deposizione di Energia Diretta (DED) offre capacità uniche che altri metodi non possono eguagliare.

Comprendere la deposizione di materiale non è più una competenza di nicchia; è un pilastro fondamentale dell'ingegneria, del design e della produzione moderni.

Tabella riassuntiva:

| Aspetto | Additivo (Deposizione di Materiale) | Sottrattivo (Tradizionale) |

|---|---|---|

| Processo principale | Costruisce il materiale strato dopo strato | Scolpisce il materiale da un blocco |

| Libertà di progettazione | Alta (geometrie complesse, reticoli) | Limitata dall'accesso agli utensili |

| Efficienza del materiale | Alta (minimo spreco) | Bassa (notevole spreco) |

| Ideale per | Prototipi, parti complesse/a basso volume | Parti ad alto volume, semplici |

Pronto a sfruttare la deposizione di materiale nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la produzione additiva all'avanguardia e la ricerca sui materiali. Sia che tu stia sviluppando nuovi materiali per la stampa 3D o analizzando le proprietà degli strati depositati, le nostre soluzioni supportano la tua innovazione.

Contatta i nostri esperti oggi per discutere come possiamo attrezzare il tuo laboratorio per il futuro della produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità