Nel campo dei materiali avanzati, la deposizione chimica da fase vapore (CVD) è un metodo industriale dominante per la produzione di grafene. È un processo di sintesi "bottom-up" che fa crescere fogli di grafene di alta qualità, spessi un singolo atomo, su vaste aree esponendo un catalizzatore metallico a un gas contenente carbonio a temperature molto elevate.

Sebbene esistano diversi metodi per creare il grafene, la deposizione chimica da fase vapore (CVD) è la strategia principale per la produzione su scala industriale perché bilancia in modo unico la creazione di fogli monostrato ampi e di alta qualità con principi di produzione scalabili ed economicamente vantaggiosi.

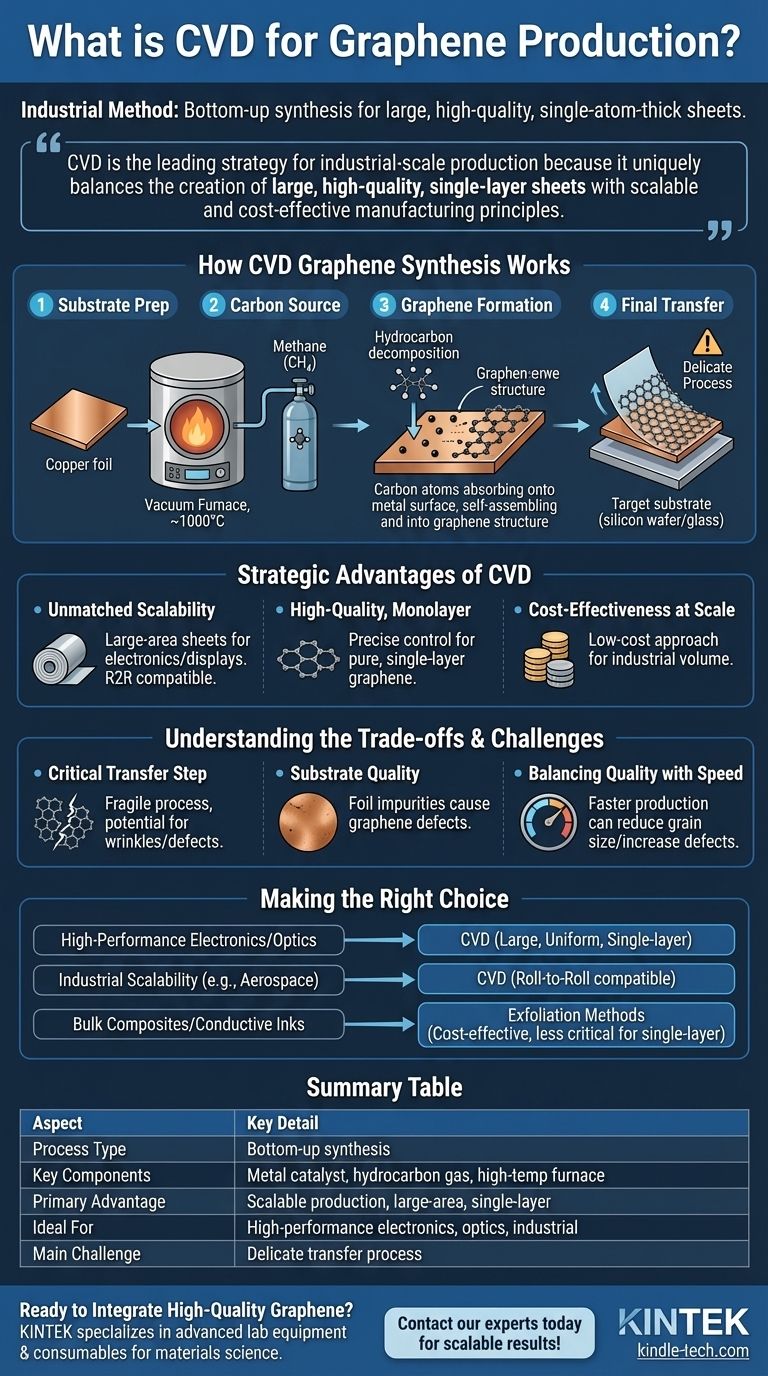

Come funziona la sintesi del grafene tramite CVD

Per comprendere l'importanza della CVD, è essenziale afferrare la sua meccanica di base. Il processo è un assemblaggio preciso, atomo per atomo, piuttosto che l'esfoliazione di un materiale più grande come la grafite.

Il Principio Fondamentale: Assemblaggio Bottom-Up

Il processo CVD inizia posizionando un substrato, tipicamente un foglio sottile di un metallo catalitico come rame o nichel, all'interno di un forno a vuoto.

Introduzione della Fonte di Carbonio

Il forno viene riscaldato a circa 1000°C. Un gas idrocarburico, come il metano, viene quindi introdotto nella camera di reazione.

Formazione e Crescita del Grafene

A questa temperatura estrema, il gas idrocarburico si decompone. Questo rilascia atomi di carbonio che si adsorbono, o si legano, alla superficie del foglio metallico caldo.

Questi atomi di carbonio si diffondono sulla superficie metallica, nucleando e auto-assemblandosi nella struttura reticolare esagonale del grafene. Nel tempo, queste piccole isole di grafene crescono e si fondono per formare un film continuo, spesso un singolo atomo, che ricopre il substrato.

La Fase Finale di Trasferimento

Una volta che lo strato di grafene si è formato sul foglio metallico, deve essere trasferito con cura su un substrato target (come silicio, vetro o un polimero) dove può essere utilizzato in un'applicazione finale.

I Vantaggi Strategici della CVD

La CVD è emersa come il metodo più promettente per la produzione commerciale di grafene grazie a una combinazione di tre fattori critici.

Scalabilità Ineguagliabile per l'Industria

La CVD consente la crescita di fogli di grafene di grandi dimensioni, che è un requisito fondamentale per le applicazioni in elettronica e display. Il processo è compatibile con la produzione roll-to-roll (R2R), consentendo una produzione continua e ad alto volume.

Produzione Monostrato di Alta Qualità

Il processo consente un controllo preciso del prodotto finale. Regolando parametri come il flusso di gas, la temperatura e il tempo, i produttori possono produrre in modo affidabile grafene monostrato puro, essenziale per le sue proprietà elettroniche e ottiche uniche.

Convenienza Economica su Scala

Rispetto ad altri metodi che possono produrre grafene di alta qualità, la CVD è considerata un approccio relativamente a basso costo se implementato su scala industriale, rendendolo commercialmente valido.

Comprendere i Compromessi e le Sfide

Sebbene potente, il processo CVD non è privo di complessità. Riconoscere queste sfide è fondamentale per un'implementazione di successo.

La Fase di Trasferimento è Critica

Il processo di spostamento del fragile foglio di grafene, spesso spesso un atomo, dal catalizzatore metallico al substrato finale è estremamente delicato. Questa fase può introdurre pieghe, strappi e contaminanti, compromettendo potenzialmente le prestazioni del materiale.

La Qualità del Substrato è Fondamentale

La qualità del film di grafene finale dipende direttamente dalla qualità del foglio catalizzatore metallico. Qualsiasi impurità o imperfezione sulla superficie del rame o del nichel può tradursi in difetti nella struttura cristallina del grafene.

Bilanciare Qualità e Velocità di Produzione

In un sistema roll-to-roll, esiste un compromesso intrinseco tra la velocità di produzione e la perfezione cristallina del grafene. Una produzione più rapida può talvolta portare a dimensioni dei grani cristallini più piccole o a più difetti, che devono essere gestiti per applicazioni specifiche.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di produzione del grafene dipende interamente dall'obiettivo finale. La CVD è una scelta superiore per applicazioni specifiche ad alto valore.

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alte prestazioni: La CVD è il metodo definitivo perché produce i fogli monostrato ampi e uniformi richiesti per queste applicazioni esigenti.

- Se il tuo obiettivo principale è la scalabilità industriale: La CVD è il percorso più promettente, poiché la sua compatibilità con la lavorazione roll-to-roll la rende lo standard per la produzione di massa in settori che vanno dall'aerospaziale allo stoccaggio di energia.

- Se il tuo obiettivo principale sono compositi sfusi o inchiostri conduttivi: Sebbene la CVD produca la massima qualità, altri metodi di esfoliazione potrebbero essere più convenienti se la perfezione monostrato non è il requisito principale.

In definitiva, comprendere i principi della CVD ti consente di sfruttare il metodo più potente attualmente disponibile per portare il potenziale del grafene dal laboratorio alla realtà industriale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Sintesi bottom-up |

| Componenti Chiave | Catalizzatore metallico (es. rame), gas idrocarburico (es. metano), forno ad alta temperatura |

| Vantaggio Principale | Produzione scalabile di grafene monostrato di grandi dimensioni |

| Ideale Per | Elettronica ad alte prestazioni, ottica e applicazioni industriali |

| Sfida Principale | Delicato processo di trasferimento dal catalizzatore al substrato finale |

Pronto a Integrare Grafene di Alta Qualità nella Tua Ricerca o Sviluppo di Prodotto?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per la scienza dei materiali all'avanguardia, inclusa la produzione di grafene. La nostra esperienza supporta ricercatori e produttori nel raggiungimento di risultati affidabili e scalabili.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono accelerare il tuo progetto dal concetto alla realtà.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione