In sostanza, la deposizione chimica da vapore (CVD) per i polimeri è un processo che costruisce un rivestimento polimerico sottile e solido su una superficie direttamente da un gas. Invece di applicare un polimero liquido, questa tecnica introduce uno o più gas precursori (monomeri) in una camera a vuoto, dove reagiscono e si legano chimicamente all'oggetto target, formando un film polimerico estremamente puro e uniforme dal basso verso l'alto.

Il vantaggio principale della CVD polimerica non è solo la creazione di un rivestimento, ma la creazione di uno fondamentalmente diverso da quelli realizzati con metodi liquidi. Consente film ultra-sottili, perfettamente conformi ed eccezionalmente puri su forme complesse, cosa impossibile da ottenere semplicemente verniciando o immergendo.

Il Principio Fondamentale: Costruire dal Gas

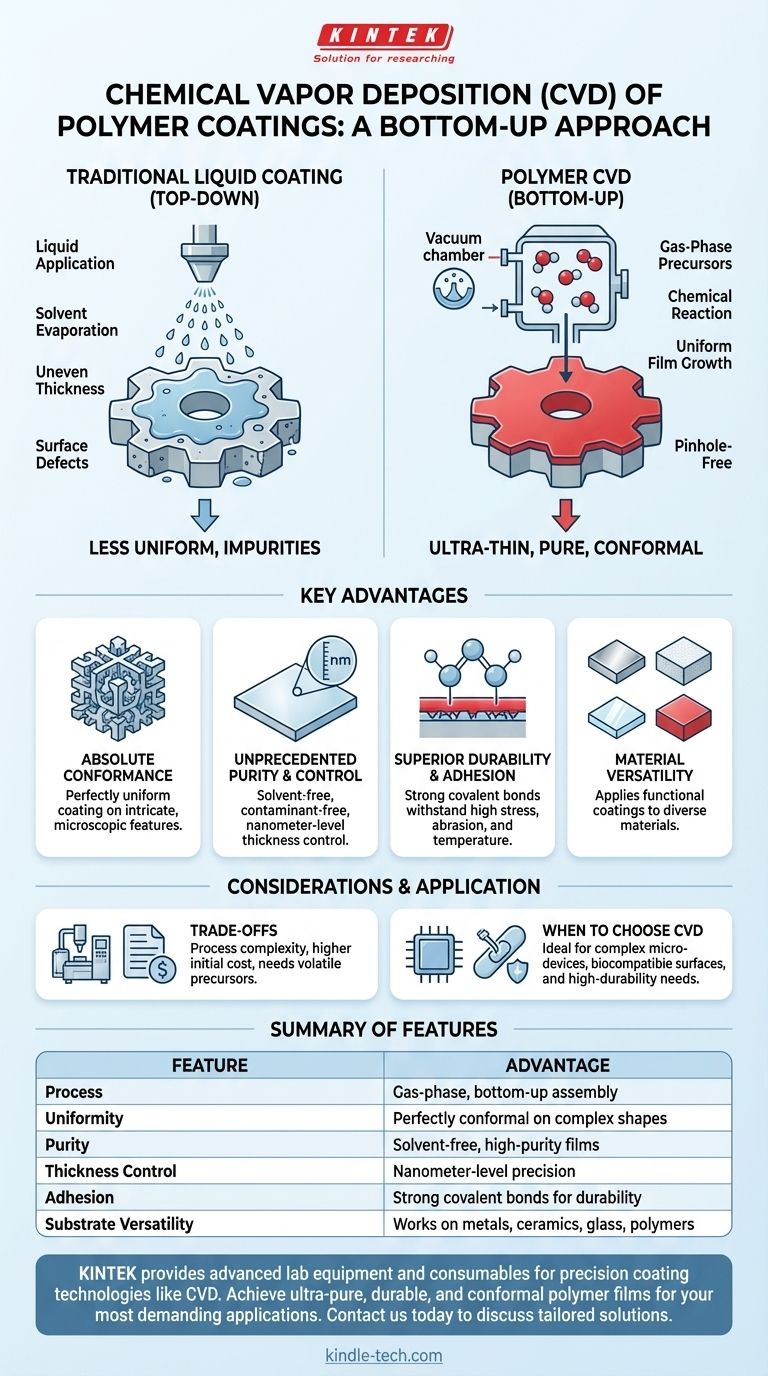

La potenza della CVD risiede nel suo processo di assemblaggio "dal basso verso l'alto" (bottom-up), che è fondamentalmente diverso dai metodi tradizionali "dall'alto verso il basso" (top-down) come la spruzzatura o il rivestimento per immersione.

Come Funziona

Il processo prevede l'introduzione di gas precursori accuratamente selezionati in una camera a bassa pressione contenente l'oggetto da rivestire (il substrato).

Questi gas vengono quindi attivati, tipicamente tramite calore, facendoli subire una reazione chimica direttamente sulla superficie del substrato. Questa reazione costruisce un film polimerico solido, molecola per molecola.

Poiché il film è costruito da un gas, può penetrare e rivestire uniformemente anche le caratteristiche più complesse, microscopiche o non in linea di vista di un oggetto.

Il Contrasto con i Rivestimenti Liquidi

I rivestimenti a base liquida si basano su un solvente o un veicolo che deve evaporare, il che può lasciare impurità, creare difetti di tensione superficiale come i pinhole e comportare uno spessore non uniforme, specialmente negli angoli o su parti intricate.

La CVD aggira completamente questi problemi operando in un ambiente a vuoto pulito e privo di solventi, con conseguente film più denso e perfetto.

Vantaggi Chiave della CVD Polimerica

Questo approccio in fase gassosa offre una serie unica di vantaggi fondamentali per le applicazioni ad alte prestazioni.

Conformità Assoluta su Superfici Complesse

Poiché le molecole di gas possono raggiungere qualsiasi superficie esposta, la CVD crea uno strato polimerico di spessore perfettamente uniforme. Ciò è essenziale per rivestire oggetti complessi come impianti medici, componenti elettronici o sistemi micro-elettromeccanici (MEMS).

Purezza e Controllo Senza Precedenti

L'ambiente a vuoto e i gas precursori di elevata purezza implicano che il film polimerico risultante sia privo di solventi, additivi o contaminanti.

Inoltre, il processo consente un controllo a livello nanometrico dello spessore finale, rendendo possibile la creazione di strati funzionali ultra-sottili richiesti in ottica ed elettronica.

Durabilità e Adesione Superiori

Le reazioni chimiche nella CVD possono formare forti legami covalenti tra il rivestimento polimerico e il materiale substrato.

Ciò si traduce in un rivestimento altamente durevole che aderisce eccezionalmente bene, in grado di resistere a stress elevati, abrasione e variazioni di temperatura estreme senza delaminare.

Versatilità dei Materiali

La CVD non è limitata a un singolo tipo di substrato. Il processo può essere adattato per applicare rivestimenti polimerici funzionali a una vasta gamma di materiali, inclusi metalli, ceramiche, vetro e persino altri polimeri.

Comprendere i Compromessi

Sebbene potente, la CVD è una tecnica specializzata con considerazioni specifiche. Non è una sostituzione universale per tutti i metodi di rivestimento.

Complessità del Processo e Costo delle Attrezzature

La CVD richiede attrezzature sofisticate, tra cui camere a vuoto, controllori di flusso di gas di precisione e sistemi di gestione della temperatura. Ciò rende la configurazione iniziale più complessa e costosa rispetto alle linee di rivestimento liquide tradizionali.

Limitazioni dei Materiali

La limitazione maggiore è la necessità di precursori volatili adatti. Il polimero desiderato deve essere formabile da gas monomerici che possano essere sintetizzati, manipolati in sicurezza e indotti a reagire in condizioni di processo gestibili. Non tutti i polimeri hanno percorsi CVD praticabili.

Distinzione dalla Deposizione Fisica da Vapore (PVD)

È importante non confondere la CVD con la PVD. Nella PVD, un materiale solido viene vaporizzato (ad esempio, evaporato o "sputterato") e trasportato fisicamente al substrato.

Nella CVD, il materiale viene costruito sul substrato tramite una nuova reazione chimica. Questa distinzione è fondamentale, poiché la PVD è tipicamente utilizzata per metalli e ceramiche dure, mentre la CVD polimerica è un campo specialistico incentrato sui film funzionali organici.

Quando Scegliere la CVD Polimerica

La scelta della tecnologia di rivestimento deve allinearsi direttamente con l'obiettivo finale. La CVD polimerica è una soluzione di alto valore per problemi che non possono essere risolti con metodi convenzionali.

- Se il tuo obiettivo principale è rivestire micro-dispositivi o componenti elettronici complessi: La CVD è ideale per creare strati isolanti o di passivazione uniformi e privi di pinhole su topografie intricate.

- Se il tuo obiettivo principale è creare superfici biocompatibili ultra-pure: La CVD fornisce un metodo privo di solventi per funzionalizzare impianti medici o vetreria da laboratorio, garantendo una superficie di elevata purezza che non rilascerà contaminanti.

- Se il tuo obiettivo principale è la durabilità in ambienti difficili: La forte adesione e la natura densa e priva di difetti dei film CVD li rendono superiori per proteggere componenti sensibili da corrosione o usura.

- Se il tuo obiettivo principale è il rivestimento in massa a basso costo di forme semplici: I metodi tradizionali come il rivestimento per immersione o a spruzzo sono quasi sempre più convenienti e sufficienti per il compito.

Comprendendo i suoi principi, puoi sfruttare la CVD polimerica per ottenere proprietà superficiali e prestazioni del dispositivo semplicemente irraggiungibili con altri mezzi.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Processo | Assemblaggio in fase gassosa, dal basso verso l'alto |

| Uniformità | Perfettamente conforme su forme complesse |

| Purezza | Film privi di solventi, di elevata purezza |

| Controllo Spessore | Precisione a livello nanometrico |

| Adesione | Forti legami covalenti per la durabilità |

| Versatilità Substrato | Funziona su metalli, ceramiche, vetro, polimeri |

Hai bisogno di un rivestimento ad alte prestazioni per le applicazioni più esigenti del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, comprese soluzioni per tecnologie di rivestimento di precisione come la CVD. Sia che tu stia sviluppando impianti medici, microelettronica o dispositivi MEMS, la nostra esperienza può aiutarti a ottenere film polimerici ultra-puri, durevoli e conformi. Contattaci oggi stesso per discutere come possiamo supportare l'innovazione e l'efficienza del tuo laboratorio con soluzioni su misura.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme