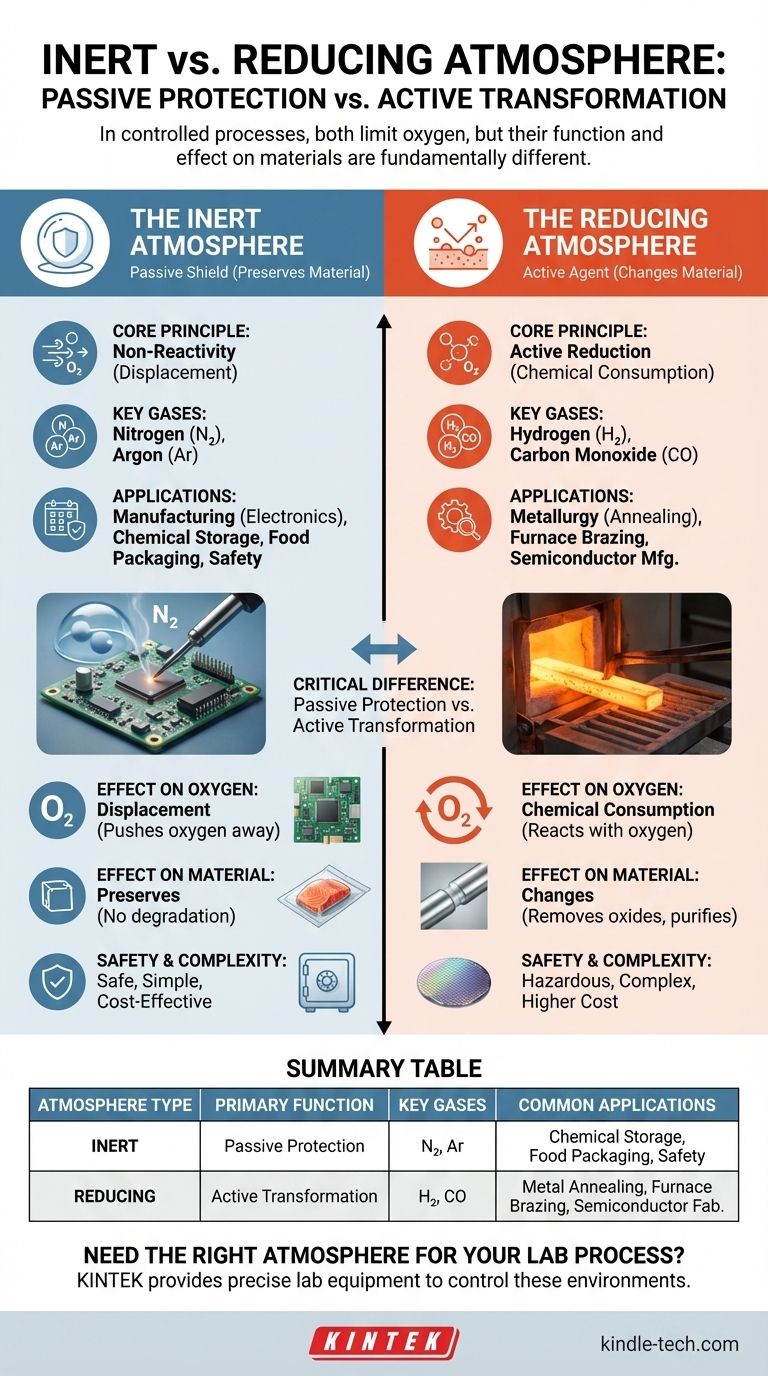

Nei processi chimici e industriali controllati, un'atmosfera inerte e un'atmosfera riducente sono entrambi ambienti progettati per limitare gli effetti dell'ossigeno. Un'atmosfera inerte è chimicamente non reattiva, agendo come uno scudo passivo per prevenire reazioni indesiderate come l'ossidazione. Un'atmosfera riducente fa un passo in più; è un ambiente attivo che non solo manca di ossigeno, ma contiene anche gas che possono invertire chimicamente l'ossidazione sulla superficie di un materiale.

La differenza critica risiede nella loro funzione: un'atmosfera inerte è passiva, semplicemente prevenendo le reazioni sostituendo l'ossigeno. Un'atmosfera riducente è attiva, contenente gas che non solo prevengono l'ossidazione ma possono anche rimuovere chimicamente l'ossigeno dai materiali.

L'atmosfera inerte: uno scudo protettivo

Un'atmosfera inerte è il tipo più comune di ambiente controllato utilizzato per prevenire cambiamenti chimici indesiderati. Il suo scopo è proteggere un materiale o un processo dai gas altamente reattivi presenti nell'aria ambiente, principalmente ossigeno e vapore acqueo.

Il principio fondamentale: non reattività

L'obiettivo fondamentale è spostare l'aria reattiva con un gas che non parteciperà a reazioni chimiche. Inondando una camera o un contenitore con un gas come azoto (N₂) o argon (Ar), si crea un ambiente stabile.

Questo agisce come una bolla protettiva, fermando efficacemente l'ossidazione, la corrosione e altre forme di degrado prima che possano iniziare. Il materiale all'interno è semplicemente conservato nel suo stato attuale.

Applicazioni comuni

Le atmosfere inerti sono critiche dove la conservazione è l'obiettivo. Questo include:

- Produzione: Protezione di componenti elettronici sensibili dall'ossidazione durante la saldatura.

- Conservazione chimica: Prevenzione del degrado di reagenti sensibili all'aria.

- Confezionamento alimentare: Utilizzo dell'azoto per spostare l'ossigeno e prolungare la durata di conservazione di prodotti come patatine o caffè.

- Sicurezza: Prevenzione di incendi o esplosioni rimuovendo il componente ossigeno del triangolo del fuoco in recipienti contenenti sostanze infiammabili.

L'atmosfera riducente: un agente attivo

Un'atmosfera riducente è un ambiente più specializzato e chimicamente attivo. Viene utilizzata quando la semplice prevenzione dell'ossidazione non è sufficiente — è necessario anche invertirla.

Il principio fondamentale: guidare la riduzione

Questa atmosfera promuove attivamente le reazioni di riduzione, che implicano l'acquisizione di elettroni da parte di un atomo. In molti processi industriali, questo significa rimuovere chimicamente gli atomi di ossigeno da un composto.

Per raggiungere questo obiettivo, l'ambiente viene riempito con gas riducenti come idrogeno (H₂), monossido di carbonio (CO) o ammoniaca dissociata. Questi gas hanno un'elevata affinità per l'ossigeno e reagiranno con qualsiasi ossido presente sulla superficie di un materiale, pulendolo o purificandolo efficacemente.

Applicazioni comuni

Le atmosfere riducenti sono essenziali nei processi in cui la chimica superficiale del materiale deve essere attivamente modificata:

- Metallurgia: Durante il trattamento termico (ricottura) dell'acciaio, un'atmosfera riducente rimuove gli ossidi superficiali, ottenendo una finitura brillante e pulita.

- Brasatura in forno: Garantire un legame metallo-metallo forte e puro rimuovendo qualsiasi ossido che potrebbe interferire con il processo.

- Produzione di semiconduttori: Creazione di superfici ultra-pure necessarie per la fabbricazione di circuiti integrati.

Comprendere le distinzioni chiave

La scelta dell'atmosfera giusta richiede la comprensione dei compromessi tra protezione passiva e trattamento attivo. La scelta errata può portare al fallimento del processo o a materiali danneggiati.

Effetto sull'ossigeno

Un'atmosfera inerte funziona per spostamento. Semplicemente spinge l'ossigeno fuori dal percorso. Se si verifica una piccola perdita, l'ossigeno può entrare e causare ossidazione localizzata.

Un'atmosfera riducente funziona per consumo chimico. I gas attivi cercheranno e reagiranno con qualsiasi traccia di ossigeno, "depurandolo" efficacemente dall'ambiente e dalla superficie del materiale.

Effetto sul materiale

Un'atmosfera inerte conserva un materiale. Assicura che il prodotto che si inserisce sia lo stesso prodotto che si estrae, solo senza alcun degrado indotto dall'aria.

Un'atmosfera riducente modifica un materiale. Altera chimicamente la superficie rimuovendo gli ossidi, il che può essere un passo critico nella sua preparazione per processi successivi.

Sicurezza e complessità

I gas inerti come l'azoto e l'argon sono relativamente sicuri e facili da maneggiare.

I gas riducenti sono spesso pericolosi. L'idrogeno è altamente infiammabile e il monossido di carbonio è tossico, richiedendo attrezzature più complesse, rigorosi protocolli di sicurezza e costi operativi più elevati.

Fare la scelta giusta per il tuo obiettivo

La tua scelta dipende interamente dal fatto che il tuo obiettivo sia semplicemente proteggere un materiale o trasformare attivamente la sua chimica superficiale.

- Se il tuo obiettivo principale è la conservazione o la sicurezza: Usa un'atmosfera inerte. È lo standard per prevenire il degrado, la combustione o l'ossidazione senza alterare il materiale stesso.

- Se il tuo obiettivo principale è la purificazione o la pulizia della superficie: Usa un'atmosfera riducente. È necessaria quando è necessario rimuovere attivamente gli ossidi esistenti, come nel trattamento termico dei metalli o nella brasatura in forno.

- Se il tuo obiettivo principale è l'efficacia in termini di costi e la semplicità: Un'atmosfera inerte è quasi sempre la soluzione meno complessa e più economica per la protezione generica.

Comprendere questa distinzione tra protezione passiva e cambiamento chimico attivo ti consente di selezionare il controllo atmosferico preciso che il tuo processo richiede.

Tabella riassuntiva:

| Tipo di atmosfera | Funzione primaria | Gas chiave utilizzati | Applicazioni comuni |

|---|---|---|---|

| Inerte | Protezione passiva (Previene l'ossidazione) | Azoto (N₂), Argon (Ar) | Conservazione chimica, confezionamento alimentare, sicurezza |

| Riducente | Trasformazione attiva (Rimuove gli ossidi) | Idrogeno (H₂), Monossido di carbonio (CO) | Ricottura dei metalli, brasatura in forno, fabbricazione di semiconduttori |

Hai bisogno dell'atmosfera giusta per il tuo processo di laboratorio?

Scegliere tra un'atmosfera inerte per la protezione e un'atmosfera riducente per la purificazione è fondamentale per i tuoi risultati. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi per creare e controllare questi ambienti, garantendo che i tuoi materiali siano trattati correttamente, sia che tu abbia bisogno di semplice conservazione o di pulizia attiva della superficie.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per la tua applicazione.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo