In sostanza, un metallo sinterizzato è un componente solido creato compattando polvere metallica e riscaldandola appena al di sotto del suo punto di fusione. Questo processo, noto come sinterizzazione, fonde le singole particelle attraverso la diffusione atomica, dando vita a un pezzo resistente, preciso e spesso complesso senza mai portare il materiale allo stato liquido.

La sinterizzazione è un metodo di produzione che trasforma la polvere metallica in un oggetto solido. Viene scelta per la sua capacità unica di creare parti intricate, di forma netta (net-shape) su larga scala, offrendo una potente alternativa alla lavorazione meccanica tradizionale o alla fusione per applicazioni specifiche.

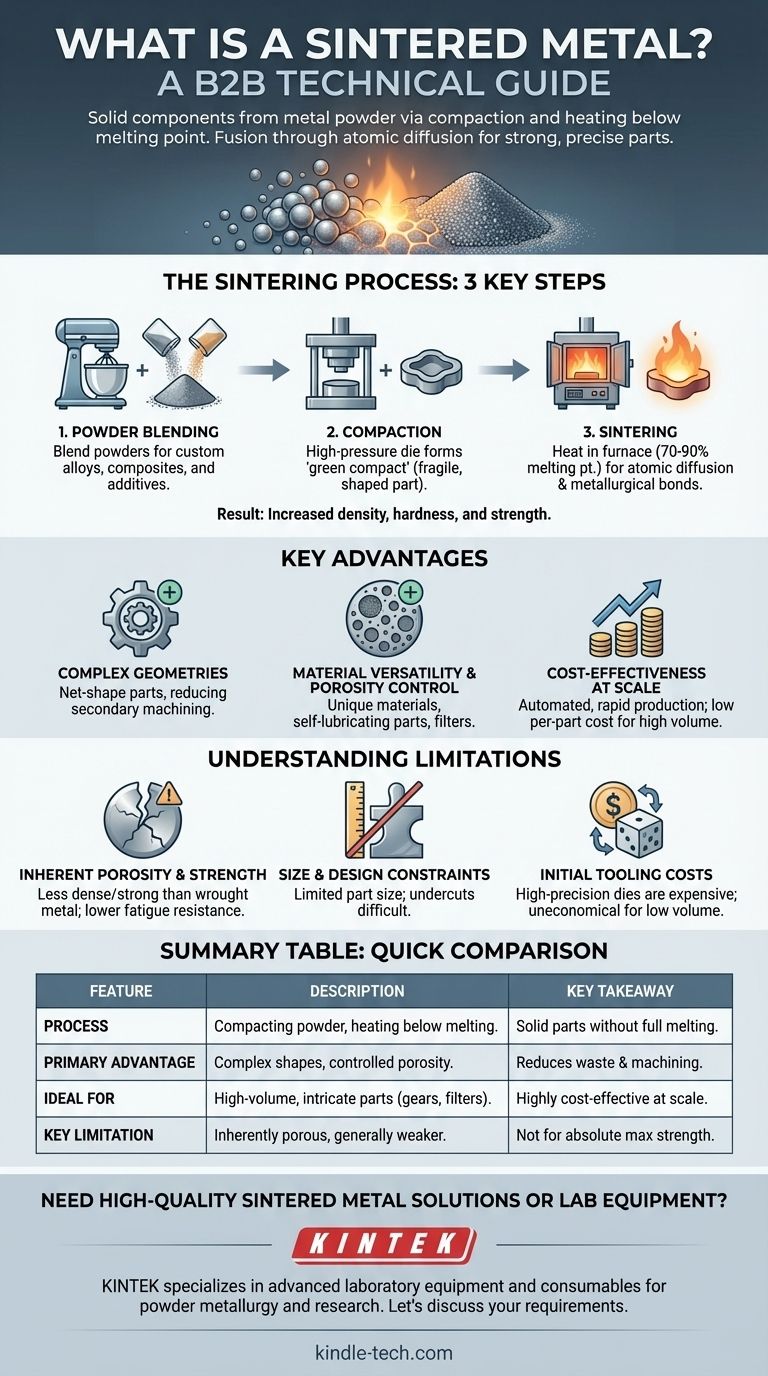

Il Processo di Sinterizzazione: Dalla Polvere al Pezzo Solido

La sinterizzazione è la fase finale e più critica di una disciplina di produzione più ampia chiamata metallurgia delle polveri. L'intero processo consiste in tre passaggi principali.

Passaggio 1: Miscelazione delle Polveri

Prima che avvenga qualsiasi formatura, le polveri metalliche grezze vengono miscelate con precisione. Ciò consente la creazione di leghe o compositi personalizzati che sarebbero difficili o impossibili da produrre tramite fusione. Possono essere aggiunti anche altri additivi, come lubrificanti, per facilitare la fase successiva.

Passaggio 2: Compattazione

La polvere miscelata viene versata in uno stampo di alta precisione e compattata sotto pressione immensa, tipicamente a temperatura ambiente. Questa azione forza la polvere nella forma desiderata, creando un oggetto fragile e debolmente legato noto come "compatto verde". Questo pezzo ha la forma del prodotto finale ma nessuna della sua resistenza.

Passaggio 3: Sinterizzazione

Il compatto verde viene posto in un forno a atmosfera controllata e riscaldato a una temperatura elevata, solitamente intorno al 70-90% del punto di fusione assoluto del metallo. A questa temperatura, le particelle si fondono insieme nei loro punti di contatto. La diffusione atomica attraverso i bordi delle particelle crea forti legami metallurgici, aumentando significativamente la densità, la durezza e la resistenza del pezzo.

Perché Scegliere i Metalli Sinterizzati? Vantaggi Chiave

La sinterizzazione non è una soluzione universale, ma offre vantaggi distinti che la rendono la scelta ideale per determinate sfide ingegneristiche.

Creazione di Geometrie Complesse

La sinterizzazione eccelle nella produzione di parti con forme complesse, cavità interne o requisiti di densità specifici direttamente dallo stampo. Questo è un processo di "forma netta" (net-shape) o "quasi forma netta" (near-net-shape), il che significa che riduce drasticamente o elimina la necessità di lavorazioni secondarie, risparmiando tempo e spreco di materiale.

Versatilità dei Materiali e Controllo della Porosità

Il processo consente la produzione di materiali unici, inclusi compositi a matrice metallica e leghe con punti di fusione molto elevati. Fondamentalmente, la sinterizzazione consente un controllo preciso della porosità del pezzo finale. Questo viene sfruttato per creare cuscinetti autolubrificanti (dove i pori trattengono l'olio) o filtri.

Convenienza Economica su Larga Scala

Sebbene il costo iniziale per utensili e stampi possa essere elevato, il processo è altamente automatizzato e rapido. Per le produzioni ad alto volume, il costo per pezzo diventa estremamente basso rispetto alla lavorazione meccanica di ogni singolo componente.

Comprendere i Compromessi e i Limiti

Per utilizzare la sinterizzazione in modo efficace, è necessario comprenderne i compromessi intrinseci. Non tutte le parti sono adatte a questo metodo di produzione.

Porosità Inerente e Resistenza

A meno che non vengano eseguite operazioni secondarie, le parti sinterizzate mantengono quasi sempre un certo livello di porosità. Ciò significa che sono tipicamente meno dense e hanno una minore resistenza alla trazione e alla fatica rispetto ai pezzi forgiati o lavorati da barre metalliche solide.

Vincoli di Dimensione e Progettazione

La necessità di compattare la polvere in uno stampo impone limiti alle dimensioni e alla geometria del pezzo. Le parti molto grandi sono difficili da produrre e alcune caratteristiche come sottosquadri o filettature perpendicolari alla direzione di pressatura non possono essere formate direttamente.

Costi Iniziali degli Utensili

Gli stampi di alta precisione richiesti per la compattazione sono costosi da progettare e produrre. Ciò rende la metallurgia delle polveri antieconomica per la produzione a basso volume o per i prototipi unici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un processo di produzione richiede l'allineamento delle sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi piccoli e complessi: La sinterizzazione offre una combinazione ineguagliabile di convenienza economica e precisione dimensionale ripetibile.

- Se il tuo obiettivo principale è creare un componente autolubrificante o poroso: La sinterizzazione è il metodo ideale e spesso l'unico per controllare con precisione la porosità per applicazioni come filtri o cuscinetti impregnati d'olio.

- Se il tuo obiettivo principale è la massima resistenza assoluta e la resistenza agli urti: Un pezzo forgiato o completamente lavorato da un blocco solido è una scelta più appropriata.

Comprendendo il suo processo unico e i compromessi, puoi sfruttare la sinterizzazione come una soluzione potente ed economica per il giusto problema ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Concetto Chiave |

|---|---|---|

| Processo | Compattazione di polvere metallica e riscaldamento al di sotto del punto di fusione. | Crea parti solide senza fusione completa. |

| Vantaggio Principale | Eccellente per parti complesse di forma netta e porosità controllata. | Riduce gli sprechi e la lavorazione secondaria. |

| Ideale Per | Produzione ad alto volume di componenti piccoli e intricati come ingranaggi, filtri e cuscinetti. | Estremamente conveniente su larga scala. |

| Limite Chiave | I pezzi sono intrinsecamente porosi, generalmente più deboli dei metalli lavorati. | Non ideale per applicazioni che richiedono la massima resistenza assoluta. |

Hai Bisogno di Metalli Sinterizzati di Alta Qualità o di Attrezzature da Laboratorio?

La sinterizzazione è una soluzione potente per creare componenti metallici complessi ed economici. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo essenziali per la ricerca, lo sviluppo e il controllo qualità nella metallurgia delle polveri e nella scienza dei materiali.

Sia che tu stia sviluppando nuovi materiali sinterizzati o che tu abbia bisogno di strumenti affidabili per il tuo laboratorio, forniamo la precisione e il supporto di cui hai bisogno per avere successo.

Discutiamo le tue esigenze specifiche. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le sfide del tuo laboratorio o della tua produzione.

Guida Visiva

Prodotti correlati

- Lamiere di metallo di alta purezza in oro, platino e rame

- Produttore personalizzato di parti in PTFE Teflon per palette per materiali in polvere chimica resistenti agli acidi e agli alcali

- Parti ceramiche personalizzate in nitruro di boro (BN)

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Produttore personalizzato di rack di pulizia in PTFE Teflon

Domande frequenti

- Quanto è ecologica la biomassa? Dipende dall'approvvigionamento e dalla gestione

- Quali sono i vantaggi dell'utilizzo di un gas inerte per prevenire l'ossidazione nella saldatura? Garantire la resistenza e l'integrità della saldatura

- Qual è lo standard per il trattamento termico dell'alluminio? Padroneggiare il sistema di designazione del trattamento termico per proprietà ottimali

- Cosa è più importante per risultati di brasatura ottimali? Padroneggia i 4 Pilastri per una Giunzione Perfetta

- Qual è l'intervallo di temperatura di un forno da laboratorio? Da 1100°C a 1800°C+

- Cos'è la manutenzione preventiva in un laboratorio? Una strategia proattiva per l'affidabilità del laboratorio e l'integrità dei dati

- Come possiamo rendere la plastica più sostenibile? Una Guida Strategica al Riciclo, alle Bioplastiche e alla Riduzione

- Dove viene utilizzata la sinterizzazione laser? Dall'aerospaziale agli impianti medici