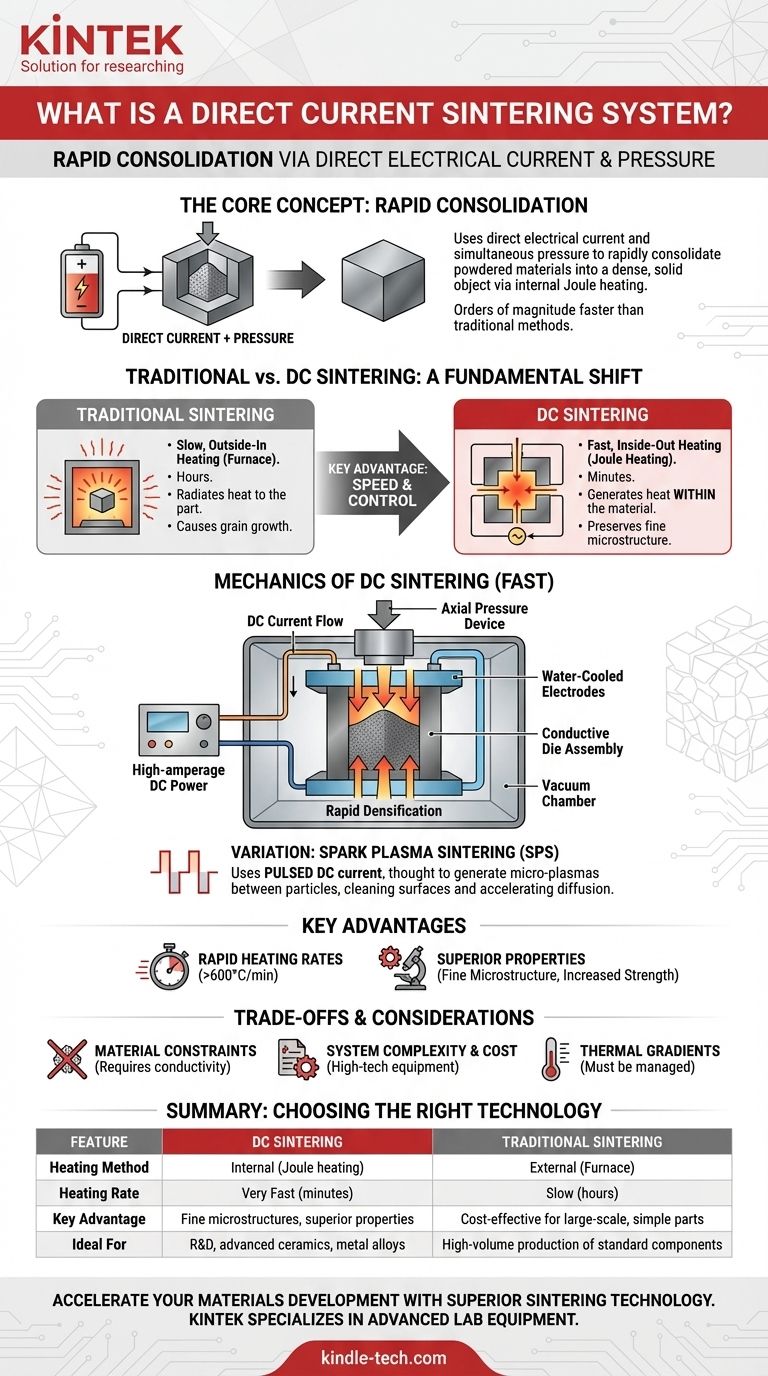

Nella sua essenza, un sistema di sinterizzazione a corrente continua (CC) è una tecnologia di produzione che utilizza la corrente elettrica continua e una pressione meccanica simultanea per consolidare rapidamente materiali in polvere in un oggetto solido e denso. Facendo passare una corrente continua direttamente attraverso uno stampo conduttivo che contiene la polvere, il sistema genera un intenso calore internamente tramite l'effetto Joule, consentendo tempi di lavorazione ordini di grandezza più rapidi rispetto ai metodi tradizionali.

Mentre la sinterizzazione tradizionale riscalda lentamente i materiali dall'esterno verso l'interno utilizzando un forno, la sinterizzazione CC li riscalda dall'interno verso l'esterno utilizzando l'elettricità. Questo cambiamento fondamentale è la chiave dei suoi vantaggi principali: velocità senza precedenti e controllo migliorato sulle proprietà del materiale finale.

Cos'è la Sinterizzazione? Un Concetto Fondamentale

Per comprendere la sinterizzazione CC, bisogna prima comprendere la sinterizzazione stessa. È un processo fondamentale nella scienza dei materiali e nella produzione.

L'Obiettivo: Fondere le Polveri Senza Fondere

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione. È fondamentale che ciò avvenga senza fondere il materiale fino al punto di liquefazione.

Il calore e la pressione applicati inducono gli atomi nelle particelle del materiale a diffondersi attraverso i loro confini, fondendo le particelle insieme ed eliminando gradualmente gli spazi porosi tra di esse.

Metodi di Sinterizzazione Tradizionali

Storicamente, ciò si ottiene inserendo un pezzo precompattato in un forno ad alta temperatura per molte ore. Il calore si irradia lentamente nel pezzo, guidando il processo di diffusione. Questo metodo è utilizzato per tutto, dalle ceramiche alla metallurgia delle polveri.

La Meccanica della Sinterizzazione a Corrente Continua

La sinterizzazione CC, spesso chiamata Tecnologia di Sinterizzazione Assistita da Campo (FAST - Field-Assisted Sintering Technology), cambia fondamentalmente il modo in cui viene erogato il calore necessario.

Il Principio Fondamentale: L'Effetto Joule

Il meccanismo distintivo è l'effetto Joule. Una potente corrente continua viene fatta passare attraverso lo stampo in grafite che contiene il materiale in polvere.

Poiché lo stampo ha una resistenza elettrica, il flusso di corrente genera un calore immenso, proprio come la serpentina di una stufa elettrica. Questo calore viene generato all'interno dell'attrezzatura stessa, consentendo un riscaldamento estremamente rapido e diretto del campione.

Componenti Chiave del Sistema

Un tipico sistema di sinterizzazione CC è più complesso di un semplice forno. Integra diverse parti chiave:

- Un dispositivo di pressione assiale per applicare forza meccanica.

- Elettrodi raffreddati ad acqua per erogare alta corrente allo stampo.

- Un gruppo stampo conduttivo, solitamente in grafite, per contenere la polvere.

- Un alimentatore CC in grado di erogare amperaggi molto elevati.

- Una camera a vuoto e un sistema di controllo dell'atmosfera per prevenire l'ossidazione.

Una Variazione Importante: Sinterizzazione a Plasma di Scintilla (SPS)

Mentre alcuni sistemi utilizzano una corrente CC continua, una variante più avanzata e comune è la Sinterizzazione a Plasma di Scintilla (SPS).

L'SPS utilizza una corrente CC *pulsata*. Si ritiene che questa applicazione pulsata generi micro-plasmi tra le particelle di polvere, il che aiuta a pulire le superfici delle particelle e ad accelerare ulteriormente il processo di diffusione e densificazione.

Il Vantaggio Chiave: Velocità e Controllo

Il passaggio dal riscaldamento esterno del forno al riscaldamento Joule interno fornisce vantaggi significativi che guidano l'adozione della sinterizzazione CC.

Riscaldamento Diretto vs. Indiretto

Un forno convenzionale deve riscaldare un'intera camera e poi trasferire lentamente quel calore al materiale tramite conduzione e irraggiamento. Questo è inefficiente e può richiedere molte ore.

La sinterizzazione CC riscalda direttamente lo stampo e la polvere, raggiungendo temperature superiori a 1500°C in pochi minuti. Ciò consente velocità di riscaldamento estremamente rapide, spesso superiori a 600°C al minuto.

Impatto sulle Proprietà del Materiale

Questo ciclo di lavorazione rapido non riguarda solo il risparmio di tempo. Riducendo al minimo il tempo in cui un materiale trascorre ad alta temperatura, la sinterizzazione CC può prevenire la crescita indesiderata dei grani.

Ciò si traduce in materiali con una microstruttura più fine, che spesso si traduce in proprietà meccaniche superiori come maggiore resistenza e durezza.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la sinterizzazione CC non è una soluzione universale. Comporta vincoli e considerazioni specifiche.

Vincoli di Materiale e Geometria

Il requisito principale è la conducibilità elettrica. Il processo si basa sul flusso di corrente attraverso il gruppo stampo e, in molti casi, attraverso la polvere stessa. Ciò rende difficile la lavorazione di materiali altamente isolanti senza tecniche speciali.

Complessità e Costo del Sistema

L'attrezzatura — che richiede alimentatori ad alta corrente, sistemi a vuoto e telai di pressatura robusti — è significativamente più complessa e costosa di un forno industriale standard.

Gradienti Termici

Le velocità di riscaldamento estremamente rapide possono talvolta creare differenze di temperatura, o gradienti termici, all'interno del campione. La gestione di questi gradienti è fondamentale per ottenere un pezzo finale uniforme e omogeneo, specialmente per componenti più grandi.

La Sinterizzazione CC è Giusta per la Tua Applicazione?

La scelta della tecnologia di sinterizzazione corretta dipende interamente dal tuo obiettivo finale, dal materiale e dalla scala di produzione.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali o la prototipazione: La sinterizzazione CC è uno strumento impareggiabile, che ti consente di eseguire più esperimenti nel tempo necessario per un singolo ciclo di forno.

- Se il tuo obiettivo principale è creare materiali avanzati con microstrutture fini: La velocità della sinterizzazione CC è essenziale per preservare le caratteristiche su scala nanometrica e ottenere proprietà superiori in ceramiche e leghe metalliche ad alte prestazioni.

- Se il tuo obiettivo principale è la produzione su larga scala di pezzi semplici e non critici: I metodi tradizionali di pressatura e sinterizzazione o basati su forno rimarranno probabilmente la scelta più economica.

In definitiva, comprendere il principio fondamentale del riscaldamento Joule diretto è la chiave per riconoscere dove questa potente tecnologia può essere applicata al meglio.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione CC | Sinterizzazione Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Interno (effetto Joule) | Esterno (Forno) |

| Velocità di Riscaldamento | Molto Veloce (minuti) | Lenta (ore) |

| Vantaggio Chiave | Microstrutture fini, proprietà superiori | Economica per pezzi semplici su larga scala |

| Ideale Per | R&S, ceramiche avanzate, leghe metalliche | Produzione ad alto volume di componenti standard |

Pronto ad accelerare lo sviluppo dei tuoi materiali con una tecnologia di sinterizzazione superiore?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi di sinterizzazione. La nostra esperienza può aiutarti a ottenere una prototipazione rapida e a creare materiali con proprietà migliorate. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- In che modo un forno di pressatura a caldo sottovuoto verticale contribuisce allo stampaggio finale dei materiali compositi di film di grafite e rame? Migliora la conducibilità termica e la densità

- Quali condizioni tecniche fornisce un forno di sinterizzazione a pressa calda sottovuoto? Padronanza della sintesi in situ di TiC/Ti

- Qual è lo scopo dell'utilizzo di una pressa isostatica a caldo per il trattamento secondario? Massimizzare la densità dei compositi di rame

- Quale ruolo gioca la pressione meccanica idraulica nella sinterizzazione per pressatura a caldo sottovuoto di W-50%Cu? Raggiungere una densità del 99,6%.

- Quali sono le funzioni principali di un forno a pressa a caldo sottovuoto in Cu-Al2O3? Guida esperta per compositi superiori

- In che modo la precisione del forno di pressatura a caldo sotto vuoto influenza i compositi SiC/Ti? Gestisci la qualità dell'interfaccia per la massima resistenza

- In che modo il sistema a vuoto all'interno di un forno a pressa a caldo sottovuoto contribuisce alla qualità dei compositi a matrice di alluminio?

- Quali vantaggi tecnici offre una fornace di sinterizzazione a pressatura a caldo sottovuoto? Raggiunge una densità del 98,8% per diamante/rame